سگمنت یک سیستم نگهداری سنگ برای یک تونل حفاری شده با TBM شامل پیچسنگها، شاتکریت، قطعات فولادی، پوشش داخلی بتن برجا ( لاینینگ) و پوشش داخلی بتن پیش ساخته (سگمنت) میباشد. مناسبترین روش تونلسازی در سنگّهای شدیداً درزهدار و بلوکی، استفاده از دستگاه حفار با سپر محافظ برای محافظت کارگران و تجهیزات در مقابل ریزش سنگ میباشد. برای استفاده بهینه از این نوع دستگاه حفار با سپر محافظ بهرهگیری از پوشش داخلی سگمنتی موجب افزایش بازدهی همراه با ایجاد محیط مناسب اجرایی و امن خواهد شد. پوشش داخلی سگمنتی به سرعت در انتهای سپر قابل نصب بوده و یک پروسه تقریباً پیوسته در تونلسازی را فراهم میکند. از مزیتهای این نوع سیستم نگهداری میتوان به موارد زیر اشاره کرد:

- دارای کیفیت خیلی بالایی است.

- کنترل کیفیت پوشش داخلی سگمنتی خیلی آسان میباشد زیرا در محیط خارج از تونل و با استفاده از استانداردهای مشخصی ساخته میشود.

- وقتی که رینگ از دنباله سپر خارج میشود دارای مقاومت نهایی بوده و توانایی تحمل بار آن زیاد میباشد.

- نشت از پوشش داخلی سگمنتی به آسانی قابل تشخیص بوده وکار تعمیر آن بر حسب نوع موارد امکان پدیر است.

اشکال عمده پوشش داخلی سگمنتی هزینه مواد مورد استفاده در ساخت آن میباشد. البته این هزینه میتوناد از طریق نصب سریع و عدم تاخیر در تونلسازی جبران شود.

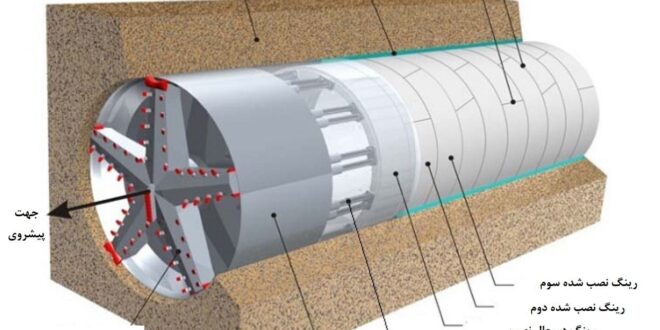

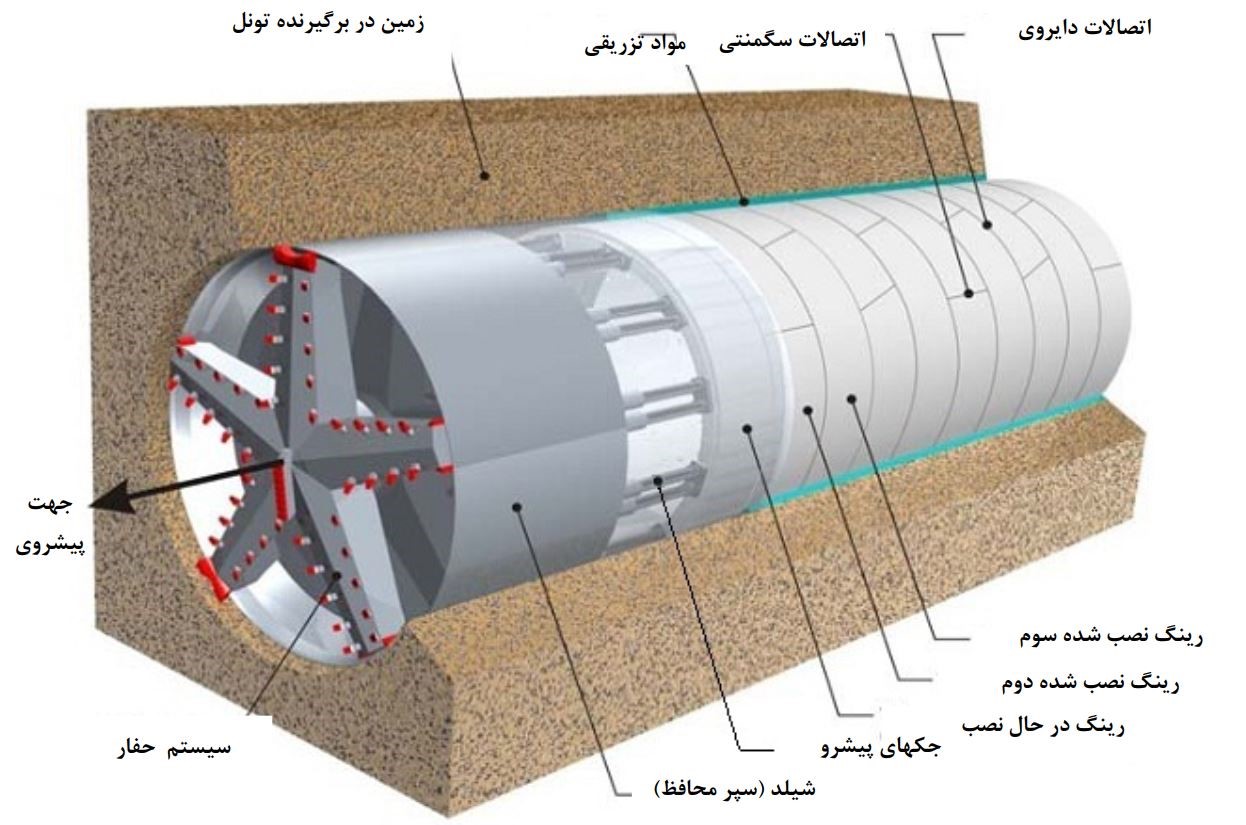

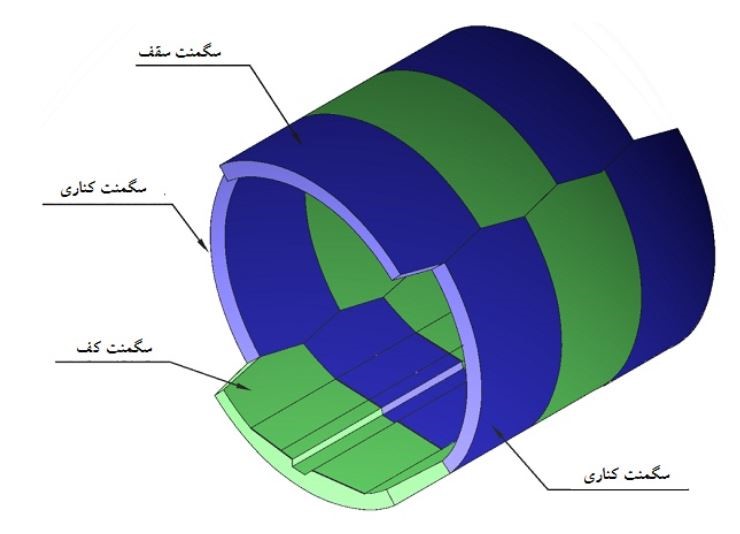

در قسمت دنباله دستگاه حفار تونل، پوشش داخلي سگمنتي تونل نصب ميشود كه با اتصال تعداد مشخصي از

سگمنتها محيط تونل پوشانده ميشود كه اصطلاحاً به آن رينگ ميگويند. يك رينگ تونل متشكل از تعدادي سگمنت

ميباشد كه همه آنها ظاهراً داراي اندازه يكساني هستند، بجز يك سگمنت كه كوچكتر از بقيه است و در آخر براي كامل

كردن رينگ نصب ميشود. اين سگمنت، سگمنت كليد ناميده ميشود و در اغلب موارد حالت ذوزنقهاي شكل

دارد.

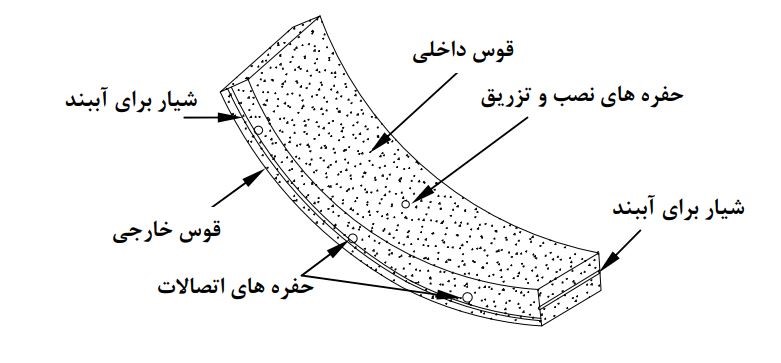

اتصالات ميان دو سگمنت در يك رينگ، اتصالات سگمنتي و اتصالات ميان دو رينگ، اتصالات

دايروي ناميده ميشود. براي جلوگيري از نفوذ آب به داخل تونلها از نوارهاي آببند (گسکت) كه در تمام طول رينگ قرار ميگيرد، استفاده میشود.

شکل ۱ – اصطلاحات و نامگذاری بخشهای مختلف سگمنت

شکل ۲- نمایی از پوشش داخلی سگمنتی

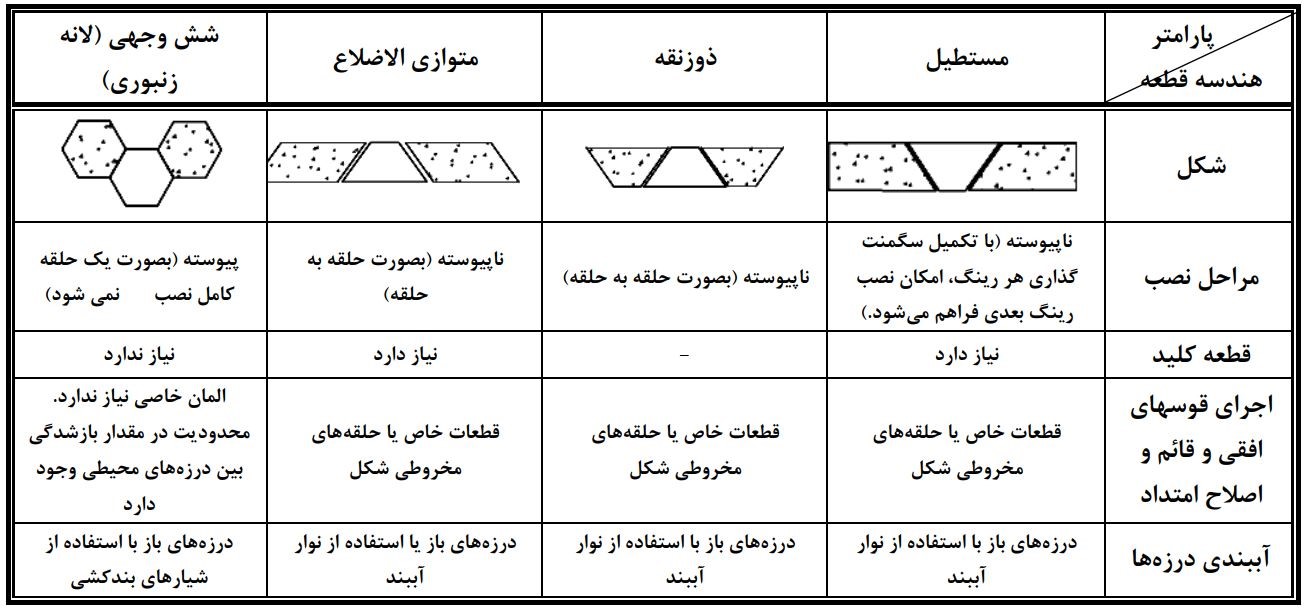

انواع پوشش داخلی سگمنتی

شكل سگمنت از جمله مهمترين پارامترهاي موثر در طرح هندسي سگمنت ميباشد كه متناسب با نوع دستگاه حفاري، نرخ پيشروي و الزامات مربوط به كاربري تونل تعيين ميگردد. برخي از اين الزامات شامل موارد زير مي باشند:

- نوع دستگاه TBM و نرخ پيشروي آن

- نيازهاي طراحي سازهاي پوشش سگمنت

- نياز يا عدم نياز به آببندي تونل

- امكانات و تكنولوژي ساخت سگمنت

- قابليت اجرايي كارگاه

- تجارب پرسنل بخش ساخت، حمل و نصب سگمنت

سگمنت ششوجهی یا لانه زنبوری

اين نوع پوشش داخلي سگمنتي متشكل از قطعات بتني شش وجهي ميباشد كه با توجه به شكل هندسي آن بهطور پيوسته (نه به صورت يك رينگ كامل) در طول مسير تونل نصب شده و نيازي به قطعه كليد نمي باشد. از مهمترين مزاياي سگمنت شش وجهي، پيوستگي در نصب قطعات ميباشد كه امكان همزماني حفاري و سگمنتگذاري را فراهم ميسازد. از مزاياي ديگر اين نوع سگمنتها ميتوان به سرعت نصب آنها اشاره نمود. همچنين با توجه به يكسان بودن شكل سگمنتها در ديوارها، تعداد قالب كمتري مورد نياز ميباشد.

يكي از معايب سگمنتهاي شش ضلعي ضعف آنها در آببندي تونل ميباشد. به دليل اتصالات شعاعي، استفاده از گسكت در اين سگمنتها غير ممكن بوده و به منظور آببندي، نياز به تزريق مواد سيماني در محل درزها و يا تزريق تحكيمي در اطراف تونل ميباشد. در صورت استفاده از اين نوع سگمنت بايد زمان زيادي براي پيش تزريق يا پس تزريق به منظور كاهش ورود آب به داخل تونل و رساندن آن به ميزان نشت مجاز صرف كرد. از ديگر نقاط ضعف اين نوع سگمنتها ميتوان به قرارگيري آنها در محل قوسها اشاره نمود به طوریکه در محل قوس فاصله بين درزها افزايش پيدا كرده و ميزان نشت آب به داخل تونل افزايش مييابد.

شکل ۳- سگمنت ششوجهی یا لانه زنبوری

سگمنت مستطیلی

با استفاده از سگمنتهاي مستطيلي شكل، عموماً چرخه حفاري در هنگام نصب سگمنتها متوقف میشود و تا زمانيكه حلقه سگمنتي به طور كامل نصب نشود، چرخه حفاري شروع نميشود. فاصله خالي مابين سپر و سطح بيروني سگمنت معمولاً كوچك بوده و حلقه سگمنتي با يك قطعه كليد كوچك بسته ميشود. اين قطعه كليد در هنگام نصب نياز به

فضاي بيشتري دارد و به شكل ذوزنقه ميباشد. هندسه قطعات مجاور قطعه كليد متناسب با اين قطعه بوده و به آنها قطعات متقابل گفته ميشود. حلقه سگمنتهاي مستطيلي، متشكل از تعدادي قطعات استاندارد مستطيلي شكل، دو قطعه متقابل و يك قطعه كليد ميباشد. اتصال اين نوع سگمنتها غالباً با بولت انجام ميشود. عموماً اتصالات دايروي دو حلقه مجاور هم در يك راستا قرار نميگيرند و اين براي جلوگيري از ايجاد نقص در آببندي گوشههاي قطعات ميباشد. همچنين با اين روش در زمان آزاد شدن جكهاي پيشران، از رها شدن كامل سگمنتي كه در مرحله قبل نصب شده، جلوگيري به عمل ميآيد. با در نظر گرفتن شكل مستطيلي براي سگمنتها، دو نوع رينگ را ميتوان طراحي و اجرا نمود:

رینگ عادی

در اين حالت و در اجراي پوشش بتني در مسير مستقيم بايد رينگ به طور متوالي به ميزان ۱۸۰درجه حول محور تونل در چرخش باشد، لذا سگمنت كليد همواره در موقعيتهاي مختلف در تغيير است. به عنوان مثال سگمنت كليد ميتواند در كف، ديواره و يا تاج تونل قرار گيرد. در واقع در اين نوع آرايش، قطعه كليد به ناچار در موقعيتهاي مختلفي بايد قرار گيرد تا قوس مورد نظر در تونل تامين گردد. لازم به ذكر است با توجه به اينكه سگمنت كليد آخرين قطعه نصب شده در هر رينگ ميباشد، نصب آن در موقعيت كف (قسمت پاييني مقطع تونل) با مشكلاتي همراه ميباشد.

رینگ چپ و راست

براي جلوگيري از چرخش سگمنت كليد در مقطع تونل ميتوان از دو تيپ رينگ موسوم به رينگهاي چپ و راست استفاده نمود كه اين دو نوع رينگ مكمل يكديگر هستند. با اين آرايش در مسير مستقيم و يا در قوسها سگمنت كليد همواره در موقعيت تاج تونل قرار ميگيرد. در اين شرايط جا زدن سگمنت كليد، بسيار آسانتر از حالتي است كه سگمنت كليد در موقعيتي غير از تاج واقع ميشود.

از معايب استفاده از اين نوع رينگها لزوم به كارگيري مديريت منظم و هماهنگ در حين توليد و انتقال سگمنت به داخل تونل ميباشد، زيرا در صورت ناهماهنگي و ارسال نادرست سگمنت به داخل تونل، وقفه زيادي در پيشروي تونل به وجود ميآيد.

سگمنت متوازی الاضلاع

اين طرح از سگمنتها با استفاده از اتصالات داولي مرتبط ميشود. هنگامي كه اين اتصالات در موقعيت خود قرار مي گيرند (سطوح تماس محيطي)، سگمنتهاي بعدي بدون آنكه بتوانند در جهتهاي مخالف حركت كنند به سمت جلو هل داده ميشوند. يك حلقه از اين نوع سگمنتها شامل قطعات استاندارد متوازي الاضلاع، يك قطعه كليد معكوس و يك قطعه كليد معمولي ميباشد.

سگمنت ذوزنقهای

با استفاده از اين نوع پوشش داخلي تونل امكان انجام همزمان عمليات حفاري تونل و نصب سيستم نگهداري بوجود ميآيد. در حالت كلي تعداد سگمنتهاي ذوزنقهاي يك حلقه پوشش، زوج ميباشد كه نصف اين سگمنتها از نوع متقابل هستند. يعني عرض اين قطعات در سمت حلقه نصب شده قبلي بزرگتر است. نصف ديگر اين سگمنتها از نوع سگمنتهاي كليد هستند يعني عرض آنها در سمت حلقه نصب شده قبلي كوچكتر است.

مقایسه انواع سگمنتها

جدول۱- مقایسه انواع سگمنتها

مزایا و معایب انواع سگمنتها

جدول۲- مزایا و معایب سگمنتها

سیستمهای تولید سگمنت

سیستم ثابت

در روش دستگاههای ثابت قالبها به زمین متصل می شوند و تمامی عملیات جابجایی و انتقال و جایگذاری مواد بر روی هر یک از قالبها توسط سیستمهای معمول از قبیل جرثقیلها، میکسرها و … صورت میگیرد. از این سیستم برای تولید پایین و همچنین برای حالتی که عمل آوری با بخار مد نظر نباشد، استفاده می شود.

سیستم گردان

در دستگاههای گردان قالبها دارای یک سری چرخ هستند و پس از آن که هر یک از عملیات فرآیند تولید کامل می شود، تمام قالبهای موجود بر روی خط تولید به صورت همزمان حرکت داده میشوند. با استفاده از این روش امکان تولید مناسب و انبوه با استفاده از کارگر کمتر به وجود میآید.

مراحل تولید سگمنت

ساخت قالب

قالبها از يكسري صفحات فولادي صلب ساخته شدهاند. در اين قالبها استفاده از ملزومات و ادواتي كه از صلبيت و كيفيت مطلوب برخوردار بوده و آرماتورها را در محل و موقعيت صحيح نگه دارند، اهميت بسزايي دارد. تمامي بازشوها، خمها، قطعات جاگذاري شده، قلابهاي مخصوص حمل و نقل و ادوات مورد نياز براي اتصال قطعات بتني كه قرار است در بتن جا داده شوند، بايد بدقت در موقعيتهاي تعيين شده استقرار يافته و به نحوي مطمئن به قالب متصل گردند. قبل از جاگذاري قفسه آرماتور داخل قالب بايد كليه مراحل تميز كردن قالب، بستن المانهاي قالب و كنترل قالب بسته شده به دقت انجام گيرد.

جاگذاری قفسه آرماتور

آرماتورهاي داخل سگمنت، بصورت شبكه جوش شده به كار ميروند، براي ساخت شبكه آرماتور، فريم (شابلون(، دستگاه برش، دستگاه خم كن و… به تناسب مورد نياز ميباشد. به تعداد قالبها كاور برزنتي نيز براي پوشاندن قالبهاي سگمنت در مرحله عمل آوري سگمنت مورد نياز ميباشد.

پس از تكميل قفسه آرماتور، هر قفسه به يكسري فاصلهدهنده مجهز ميشود. با استفاده از اين فاصلهدهندهها،

ضخامت پوشش بتني روي آرماتورها برآورده ميشود و قفسهها درون قالب در موقعيت صحيح خود جاگذاري ميشوند.

بتنریزی قالبها

وسايل و روش مورد استفاده براي بتنريزي داخل قالبها بايد بهنحوي باشد كه اين امر را بدون جداشدن دانهبندي بتن از يكديگر امكان پذير سازد. دقت خاص بايد معمول گردد تا بتن با فشار كافي كليه فضاهاي خالي را پر نمايد.

تراکم و تحکیم بتن

پس از ريختن بتن بايد با وسايل مناسب آن را متراكم نمود. اين عمل بايد چنان انجام شود كه هواي محبوس داخل بتن تماماً خارج شده و بتن به صورت يكپارچه دور آرماتورها، قطعات مدفون و نهايتاً كليه زواياي قالب را پر نمايد. در ساخت قطعات سگمنتي عمدتاً از ويبراتورهايی كه خود به دو نوع ويبراتورهاي دروني يا غوطه ور و ويبراتورهاي بيروني يا قالب تقسيم ميشوند، براي متراكم كردن بتن استفاده ميشود. در ويبره دروني داخل و خارج كردن ويبراتور در بتن بايد به آرامي و حدوداً با سرعت ۸ سانتيمتر در ثانيه صورت گيرد تا حباب هوا داخل بتن باقي نماند.

پرداخت سطوح نهایی بتن

پرداخت سطوح نهايي بتن هنگامي كه از آب اندازي كامل بتن مطمئن شده و حداقل زمان آن يك ساعت پس از بتن ريزي است، اجرا ميگردد. در نهايت سطح بتن بايد صاف، از نظر رنگ و بافت، يكنواخت و عاري از برجستگي و سطوح ناصاف، سوراخ و كرمو باشد.

عملآوری بتن با بخار

به منظور تسريع در رسيدن به مقاومتهاي مورد نياز جهت خارج نمودن قطعات توليدي از قالبهاي فلزي سگمنتها بايد از سيستم عمل آوري با بخار استفاده نمود. در سيستم متحرك قالبها پس از بتنريزي بلافاصله وارد تونلهاي بخار گرديده و حداقل به مدت ۶ تا ۸ ساعت در آنجا نگهداري ميگردند. اما در سيستم ثابت، بخار توليد شده بوسيله سيستم لوله كشي به زير هريك از قالبها منتقل ميگردد و حرارت نيز توسط رادياتور تعبيه شده در زير قالب تامين ميشود.

خارج کردن قطعات سگمنتی از قالب

پس از اتمام فرآيند عملآوري، قطعات سگمنتي از طريق جرثقيلهاي معمولي يا جرثقيلهاي مكشي از قالب جدا ميشوند. قطعات بايد هنگامي از قالب جدا شوند كه بتن مقاومت مشخصه را بدست آورده باشد، همچنين قالبها و جرثقيلهاي سقفي بايد مجهز به سيستمي باشند كه تنش وارده هنگام بلند كردن قطعات از قالب، به طور مساوي در همه قسمتهاي سگمنت پخش شود.

عملآوری بتن با آب

پس از جدا كردن قطعات از قالب، به منظور تكميل پروسه عمل آوري بخصوص در هواي گرم و خشك، بايد قطعات به محض آغاز گيرش وارد استخر آب شوند. اين نوع عمل آوردن بايد در حالت عادي يك هفته و در هواي گرم و خشك به مدت دو هفته ادامه يابد.

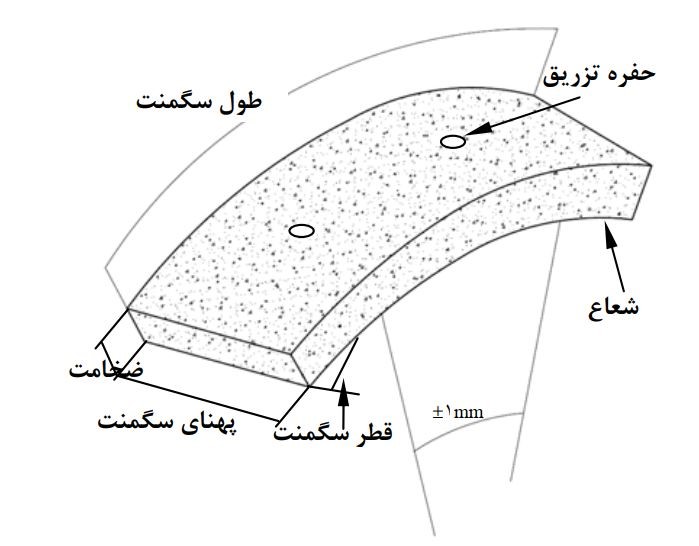

کنترل رواداریهای مجاز

قبل از توليد انبوه و انتقال سگمنتها به محوطه كاري تونل، لازم است رواداري قسمتهاي مختلف سگمنت و يك رينگ كامل ساخته شده از اين قطعات بررسي شود. براي رسيدن به اين منظور ابتدا به كمك عمليات نقشه برداري شابلون رينگ بر روي زمين ساخته و يك رينگ كامل از قطعات سگمنت بر روي آن تكميل ميشود.

جدول ۳- حداکثر خطای مجاز در ساخت قطعات سگمنت

شکل ۴- هندسه و حداکثر خطای مجاز سگمنت

حمل و دپو کردن قطعات سگمنتی

پس از جداكردن سگمنتها از قالب، بايد اين قطعات داخل استخر آب و در نهايت در موقعيتي مناسب داخل كارخانه دپو شوند. در تمام مراحل حمل و انتقال قطعات سگمنتي به اين مكانها، بايد دقت گردد كه كوچكترين ضربهاي به اين قطعات وارد نشود. سگمنتها بر روي يك موقعيت مناسب داخل كارخانه يا خارج از كارخانه دپو ميشوند. بين سگمنتها يكسري بلوكهاي چوبي (چهار تراش) قرار ميگيرد كه اين بلوكها راستاي قرارگيري سگمنتها را نسبت به موقعيت دپوشدن تنظيم ميكنند. بارگيري قطعات سگمنتي با استفاده از جرثقيلهاي سقفي و دروازهاي و حمل آنها با استفاده از كاميونهاي كفي صورت ميگيرد.

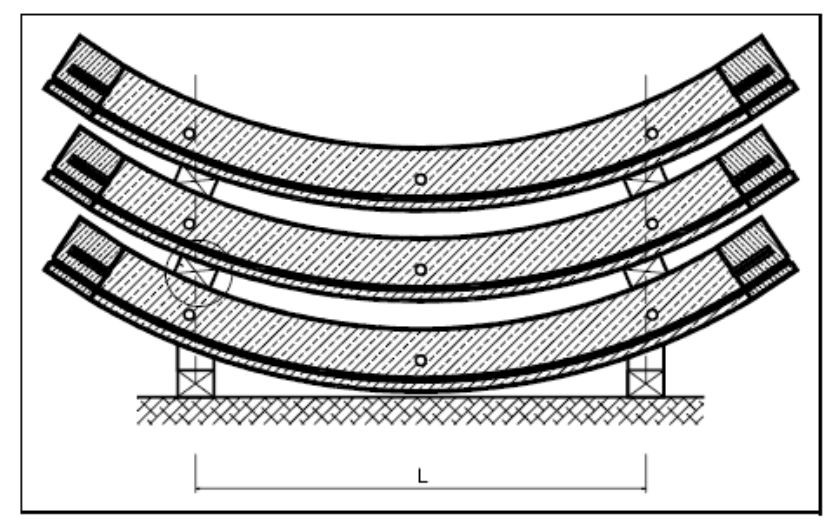

شکل۵- نحوه قرارگیری مناسب سگمنتها به روی یکدیگر

نوار آببند (گسکت)

از آنجا كه تكنولوژي تونلسازي تدريجاً توسعه يافته، نياز به كارايي بيشتر در اين تكنولوژي نيز افزايش يافته است. در اين مورد، خصوصيات لازم براي دوام پوشش و ورود آب مورد توجه قرار گرفته است. توجه به اين مساله در تونلهايي كه تجهيزات الكترونيكي در آنها وجود دارد و داراي عمري بالاي ۱۰۰سال هستند، لازم و ضروري است.

براي آببندي قطعات بتني پيش ساخته عموماً موارد زير در نظر گرفته ميشود:

- افزايش چگالي بتن

- كنترل تركهاي مرتبط با تنشهاي اعمال شده دائمي يا موقت

- كنترل نقصهاي ساختاري مرتبط با شيارهاي نوار آببند

- استفاده از نوار آببند

در تونلهايي كه زير تراز آب زيرزميني قرار دارند، استفاده از يك يا دو نوار آببند لازم است. در حالت بكارگيري يك نوار آببند، در صورت زياد بودن نشت آب، بايد از بندكشي نيز استفاده نمود.

نوارهاي آببند پوشش تونل، به سه گروه گسترده طبقه بندي ميشوند كه عبارتند از:

- نوارهاي آببند تراكمي الاستومتري كه از مواد انعطاف پذير طبيعي يا مصنوعي ساخته شده است.

- نوارهاي آببند آبدوست يا منبسط شونده

- نوارهاي آببند تركيبي

حمل قطعات سگمنتي به داخل تونل جهت نصب

پس از اينكه سگمنتهاي توليد شده، مقاومت مورد نظر براي زمان نصب را به دست آوردند، اين سگمنتها از قسمت توليد به محوطه كاري منتقل شده و از طريق يكسري واگنهاي حمل سگمنت به موقعيت نصب منتقل ميشوند. با توجه به فاصله حمل سگمنتها از محل توليد تا دهانه تونل و از آنجا به داخل تونل، جهت جلوگيري از آسيب ديدن قطعات سگمنت بايد هر وسيله حمل كننده سگمنت به سيستم هشداردهندهاي از جمله چراغ چشمكزن و چشم الكترونيكي مجهز باشد، بخصوص بايد واگنهاي انتقال داراي ترمز مناسب باشند تا بتوان به سرعت و به موقع آنها را متوقف نمود.

سگمنتها را به دو طريق ميتوان به دستگاه نصب تحويل داد:

در ناحيه كف تونل: انتقال سگمنت به گونهاي است كه سطح بيروني آن به سمت كف تونل ميباشد. اين سگمنتها به يك ميز انتقال منتقل ميشوند، سپس دستگاه نصب (اركتور) سگمنت را از روي ميز انتقال به سمت بالا بلند ميكند.

در ناحيه سقف تونل: تحويل سگمنت به گونهاي است كه سطح بيروني آن به سمت سقف تونل ميباشد. اين سگمنتها به يك ميز انتقال كه در پلاتفرم بالايي اولين تريلر سيستم پشتيبان قرار گرفته، منتقل ميشوند. سپس دستگاه نصب (اركتور)، سگمنت را بلند كرده و ميتواند آنرا بچرخاند.

نصب قطعات سگمنتي توسط دستگاه حفار TBM

پس از حفاري و پيشروي تونل، عمليات نصب سگمنت آغاز مي شود. بدين صورت كه ابتدا قطعات بزرگتر و در آخر سگمنت كليد با ترتيبي كه نقشه بردار معين ميكند، توسط دستگاه نصب سگمنت (اركتور) با نظم خاصي جاگذاري ميشوند. پس از نصب هر سگمنت نيز هر كدام از آنها توسط بولتهاي طولي و عرضي به رينگهاي قبلي و نيز به يكديگر متصل ميشوند.

سيستم نگهداري سگمنتي بايد بلافاصله بعد از پيشروي نصب گردد و نبايد بدون تكميل نصب آن پيشروي بعدي دستگاه صورت گيرد. سگمنتها در حين نصب بايد مجهز به ضربهگير و نوار آببند بوده تا از صدمه ديدن آنها حين نصب كنار يكديگر و ورود آب به تونل جلوگيري شود.

اتصالات سگمنتی

هدف اصلي از اتصالات سگمنت را ميتوان در موارد زير خلاصه كرد:

- برآورده نمودن دقت نصب و جلوگيري از بيرون زدگي سگمنت و بازشدگي در درزههاي پوشش داخلي تونل.

- حفظ نيروهاي فشاري اعمال شده به نوارهاي آببند خصوصاً در نزديكي دهانههاي خروجي تونل.

- برآورده نمودن پايداري سگمنت حتي در مواقعي كه جكهاي پيشرو TBM نيرويي به سگمنت اعمال نميكنند.

- ثابت نمودن سگمنتها در موقعيت خود.

اتصالات بولتی

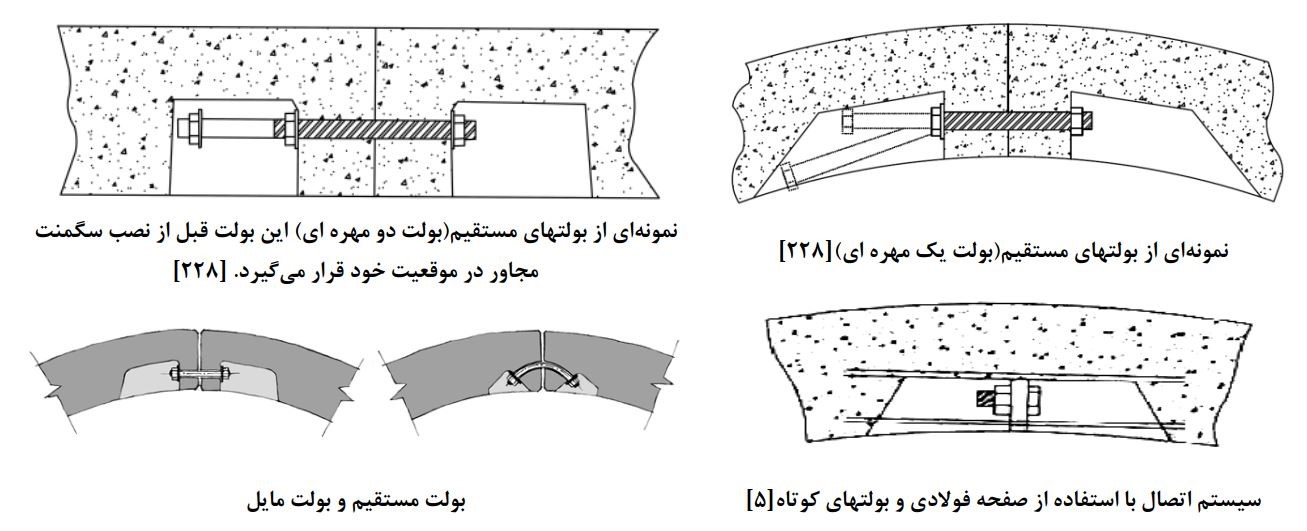

از اين نوع اتصالات بطور گسترده براي سيستمهاي نگهداري آببند استفاده ميشود. بولتها يكسري ميلههاي پيچ دار هستند كه از درون حفرات ايجاد شده در سمت داخلي قطعات سگمنتي در موقعيت خود جاگذاري ميشوند. انواع اتصالات بولتي را ميتوان بولتهاي منحني شكل، بولتهاي مستقيم، بولتهاي مايل و بولتهاي سرتاسري نام برد.

شکل۶- اتصالات بولتی

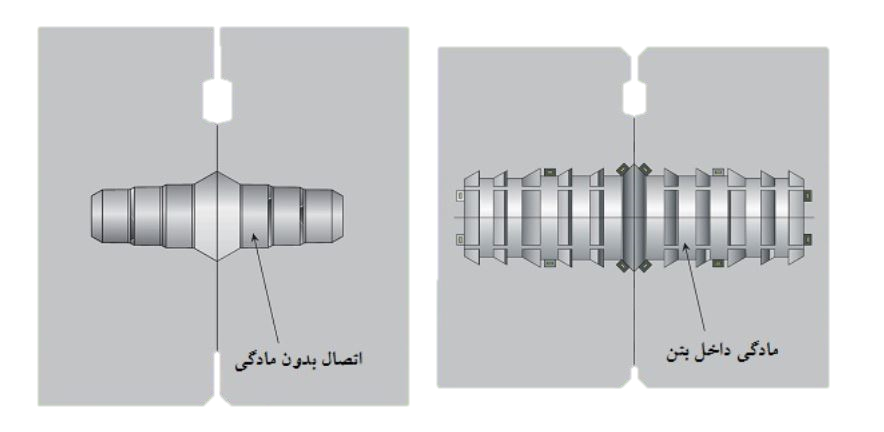

اتصالات داولی

به منظور ايجاد يك سطح داخلي صاف در پوشش داخلي تونل، نياز به پركردن سوراخ بولتها ميباشد. از اين رو اتصالات غيرفلزي كه از ميان ضخامت سگمنت عبور ميكند براي غلبه بر مشكل فوق توسعه داده شدهاند. از مزاياي اين نوع اتصالات، جابجايي كم سگمنتها نسبت به يكديگر به علت صلبيت زياد ميباشد. اين اتصالات به انواع داولهاي سريع قفل شونده و داولهاي دوطرف مخروطي تقسيم ميشوند.

شکل۷- اتصالات داولی

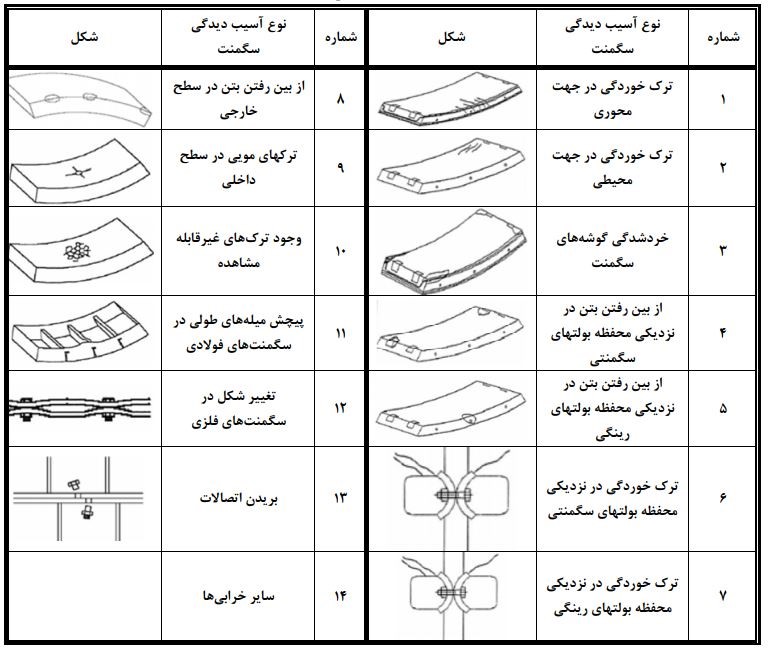

آسیبدیدگی سگمنتّها

در همه مراحل توليد و نصب يك سگمنت، آسيبهايي بر آن وارد ميشود. كاهش اين آسيبها ميتواند باعث كاهش زياد هزينههاي ساخت شود. كاهش هزينه مستقيماً بوسيله كاهش در ترك برداشتن سگمنت، تعمير بعد از نصب و يا بطور غيرمستقيم با كاهش تاخير در نصب بوجود ميآيد.

به طور كلي خسارتهاي وارد شده به قطعات سگمنتي را ميتوان به سه دسته كلي تقسيم بندي نمود:

- تركها

- ايجاد پله در محل درزههاي موجود بين قطعات

- ورقه ورقه و خردشدن

آسیب دیدگی سگمنتّها در مرحله تولید و انبار

دليل مهم و اصلي شكستن گوشهها و لبههاي قطعات سگمنتي، تماس مكانيكي اين قطعات در شرايطي است كه هنوز بتن بطور كامل سخت نشده است. در صورت امكان، اين قطعات آسيب ديده را ميتوان با يك ملات، مرمت و اصلاح كرد. در صورتي كه اين مرمت ماهرانه صورت بگيرد، قطعات ميتوانند كيفيت اوليه خود را بدست آورند. در طي سفت شدن بتن، به واسطه پروسه انقباض، يكسري تركهاي موئي در مجراهاي سيستم آببند، ايجاد ميشود كه تا چند سانتيمتر درون حلقه پوشش داخلي گسترش پيدا ميكند. در حين نصب اين قطعات درون حلقه، اين تركها ميتوانند يك شكاف وسيعي تا خارج از نوار درزه بين دو سگمنت ايجاد كنند. اين خسارت را ميتوان با استفاده از طرح اختلاط مناسب بتن و رفتار مناسب در حين خارج كردن قطعه از قالب، رفع نمود.

به منظور كاهش صدمات وارده به قطعات در اين مراحل، بايد موارد زير را در نظر داشت وكنترل نمود:

- كيفيت مواد تشكيل دهنده قطعات

- كيفيت اتصال اجزاء فولادي به كار گرفته شده براي بتن مسلح

- كيفيت توزيع و ويبره نمودن بتن درون قالب

- كيفيت پروسه فرآوري بتن (دماي اوليه و منحني دما(

- شوك ناشي از جداشدن ناگهاني بتن از تكيه گاه اطراف خود (در هنگام جداكردن قطعه از قالب(

- بيرون آوردن سريع قطعه از قالب

- تغييرات ناگهاني دما

- تغييرات ناگهاني رطوبت

- بكارگيري وسايل نامناسب براي بالا بردن و چرخش و انتقال و جابجايي قطعات

- پديده خزش

- شرايط نامناسب انبار

- مفقود شدن علائم يا علامت گذاري نامناسب براي قطعات

- بكارگيري روش نامناسب براي انبار كردن قطعات برروي هم

آسيب ديدگي سگمنتها در مرحله حمل

غالب خسارتها در حين بارگيري قطعات به كاميونها با استفاده از جرثقيل، انباشتن نامناسب قطعات بر روي واگنهاي انتقال و انتقال نامناسب قطعات به TBM صورت ميگيرد.

به طور خلاصه موارد زير در طي مراحل مختلف حمل، ميتوانند منجر به وارد شدن خسارت به قطعات سگمنتي شوند:

- حمل و نقل خيلي سريع قطعات

- انباشتن نامناسب قطعات بر روي هم در طي مراحل حمل و نقل

- جاده يا ماشين نامناسب براي انتقال و حمل و نقل قطعات

- تخليه نامناسب

- انباشتن نامناسب قطعات در محل دپو

- شرايط نامناسب حمل و نقل، درون تونل

آسیب در مرحله نصب

يكي ديگر از آسيبها در اثر برخورد در حين انتقال سگمنت به داخل تونل و يا در حين نصب اتفاق ميافتد. وقتي كه در حين نصب چنين آسيبهایی بوجود ميآيد، سگمنت معيوب باز شده و سگمنتهاي ديگري جايگزين ميشوند و در موارد خاص بايد كل رينگ را تعويض كرد. واضح است كه پيامد يك جايگزيني سگمنت، تاخير در پروژه ميباشد. نوع ديگري از آسيبها شكستگي گوشهها در سگمنتها بويژه سگمنت كليد ميباشد. اين آسيبها شايد تاثيري بر روي رفتار مكانيكي سازه نگذارد اما براي اطمينان از پايداري سازه، مرمت آن الزامي است.

آسیب در مرحله پیشروی ماشین

وقتي كه دستگاه حفار، شروع به حفاري ميكند، جكهاي پيشرو بر روي آخرين رينگ نصب شده فشار وارد ميكند. اين جكها يك نيروي متمركز بالا را اعمال ميكنند كه پيامد آن تركهاي رهايي، بويژه در مناطقي كه ضخامت سگمنت بخاطر محفظههاي بولت كاهش يافته است، ميباشد. اغلب اين تركها به خودي خود بهبود مييابند اما تركهاي بزرگ باعث تراوش ميشوند كه باقي ميمانند. اين تركهاي تراوشي يا تعمير ميشوند و يا تزريق ميشوند. بخشي از تركها باعث خرد شدن گوشهها ميشوند كه اغلب در نتيجه تمركز بالاي نيرو در پوشش بتني ميباشد. به علت اينكه در سگمنتهاي مسلح شده معمولي اين نواحي فاقد آرماتور هستند وقتي كه پيشروي انجام ميشود رينگهاي پشت رينگ اول تحت بارگذاري در اثر فشار زمين و فشار تزريق قرار ميگيرند كه اين بارها به سومين رينگ وارد ميشود. بر خلاف رينگ اول كه در داخل سپر ماشين قرار دارد، رينگ سوم تحت اين بارها تغيير شكل ميدهد كه در نتيجه اين تغيير شكلهاي متفاوت، در نزديكي اتصالات دايروي تخريب و آسيب اتفاق ميافتد.

دلایل آسیب دیدگی سگمنتها

جدول۴- دلایل آسیب دیدگی سگمنت

منابع

نشریه ۶۸۴ – راهنمای طراحی و اجرای پوشش داخلی تونل های راه و راه آهن