شاتکریت یا گونیت برای اجرای دیواره تونل ، بتن یا ملاتی که توسط هوای فشرده بر روی دیواره پاشیده می شود را شاتکریت یا گونیت می نامند . ضخامت معمول شاتکریت بین ۵ تا ۱۵ سانتیمتر می باشد. به دنبال پیشرفتهای صورت گرفته در فن آوری تجهیزات مربوط به دستگاههای بتن پاش امروزه این سیستم برای پوشش سطوح سنگها و حفاظت آنها در برابر هوازدگی و گاه نیز به عنوان سیستم نگهدارنده موقتی به کار می رود. از دیگر محاسن این روش ایجاد سطوح هموار و صاف در حفریات زیرزمینی است. از دیگر ویژگیهای شاتکریت حذف قالب و ویبره زدن می باشد. البته شاتکریت همراه میل مهار یکی از متداولترین سیستمهای نگهداری در تونل می باشد.

خواص و مواد کاربرد بتن پاشیده

کیفیت و عملکرد بتن پاشیده بستگی زیادی به مصالح ، شرایط کار ، ماشین آلات مورد استفاده و بخصوص مهارت نیروی انسانی مجری عملیات دارد . پاره ای از ویژگیهای بتن پاشیده را می توان به شرح زیر خلاصه کرد:

- با اجرای خوب مقاومت اولیه و نهایی زیاد بوده و مصالح بخوبی متراکم می شود.

- چسبندگی خوبی به آرموتور ، بتن سخت شده و سنگ دارد.

- مصالح پاشیده شده متراکم و آب بند است

- میزان قالب بندی در مقایسه با بتن معمولی کمتر است.

- تجهیزات و ماشین آلات کار سبک می باشد.

- انتقال مواد توسط لوله تا ۵۰۰ متر افقی و ۱۰۰ متر قائم میسر است

- پوشش سطوح در سخت ترین شرایط ممکن می گردد

کاربردهای بتن پاشیده زیاد می باشد موارد زیر از آن جمله اند:

- تونلها ، اعم از تونلهای آب و فاضلاب ، راه ، راه آهن و مترو

- سازه های زیرزمینی

- حفاظت و پایداری شیبها

- پوشش کانالهای آب

- حفاظت پی ها و گود ساختمانها

- محوطه سازی و ایجاد فضاهای خاص

- پوشش استخر و آب بندی مخازن آب روباز

- حفاطت سازه های فولادی جهت مقاومت در برابر آبش سوزی یا تاثیرات مواد خورنده

- تعمیرات سازه های بتنی مانند سدها ، مخازن ، پلها، تونلها و …

- کاربردهای صنعتی مثل پوشش دودکشها و کوره ها

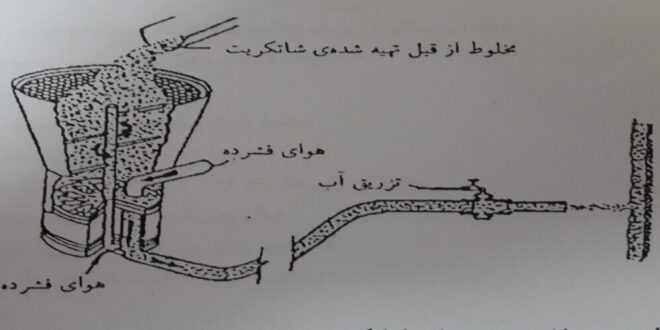

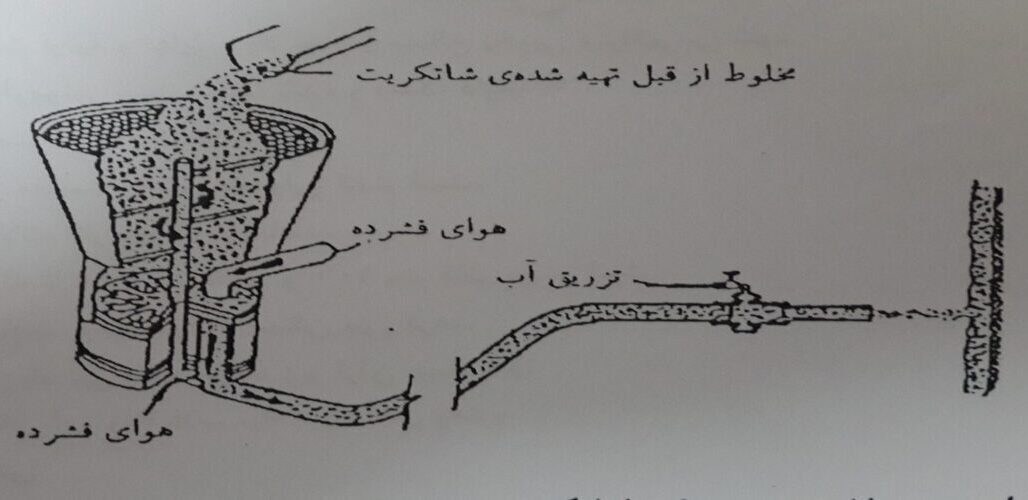

- روش شاتکریت خشک

در روش خشک مخلوطی از سیمان و سنگدانه های مرطوب به دستگاه خوراک دهنده ریخته می شود. آب توسط یک دوش مخصوص که در داخل افشانک نصب است قبل از پاشیده شدن مخلوط به آن اضافه می شود. افزودن آب در نازل بطور دستی کنترل می شود با توجه به سرعت بسیار زیاد خروج مصالح از نازل افزودن آب در کسری از ثانیه صورت می گیرد در این حال ممکن است به بخشی از دانه های سیمان آب گردوغبار زیاد ناشی DMS نرسیده و در نتیجه این دانه ها هیدراته نشده باشند . به همین علت است که در محل اجرای شاتکریت مخلوط خشک از پراکنده شدن دانه های سیمان در هوا مشاهده می گردد و بخش قابل توجهی از ملات پاشیده شده به سطح زیر کار نچسبیده و جزو پرت کار محسوب میگردد.در این روش مصالح خشک توسط هوای با فشار کم در لوله حمل و آب در انتهای افشانه به آن اضافه می شود. و از این روی امکان استفاده از مصالح درشت دانه تا ۱۵ میلیمتر نیز وجود دارد. این سیستم معمولا برای اجرای شاتکریت دانه درشت در حفریات زیرزمینی به کار می رود.

- خواص بتن پاشیده به روش خشک

- تطبیق بیشتری با وضعیت سطح زمین مخصوصا جاهایی که سطح کار آبدار باشد دارد.

- تجهیزات و ماشین آلات مربوطه ، ارزانتر و فراوانترند

- تجهیزات و ماشین آلات مربوطه کوچکترند. لذا برای تونلهای با ابعاد محدود مناسبترند

- مواد را در فاصله طولانی تری میتوان با لوله انتقال داد.

- کاربرد مواد افزودنی حباب ساز میسر نیست.

- درحین کار با گردو غبار همراه است.

- درکارهای روکش تونلها و در ضخامت کمتر از ۱۰ سانتیمتر معمولا کاربرد دارد.

- در حین کار فروریز از سطح کار نسبت به روش تر زیاد است

- نسبت آب به سیمان در این روش ۰٫۳ تا ۰٫۵ می باشد

- ü مزایای اصلی این روش

- مقدار آبی که به کار میرود دقیقا به میزانی است که سیمان احتیاج دارد

- استفاده از تجهیزات ساده تر و ارزانتر

- امکان پمپ کردن طولانی مصالح وجود دارد

- هدر رفتن زیاد شن و ماسه (حدود ۳۰ درصد)

- حساسیت زیاد شاتکریت نسبت به تغییر میزان آب

- ایجاد گردوخاک زیاد در لحظه پاشیدن

-

روش شاتکریت تر

در این روش ابتدا اجزا شاتکریت و آب را مخلوط کرده و سپس به داخل پمپهای ویژه هدایت می کنند. در این روش ابتدا سنگدانه ها ، سیمان و آب را با هم مخلوط می کنند تا بتن با طرح اختلاط معین حاصل شود. سپس آنرا به داخل دستگاه خوراک دهنده میریزند. مخلوط از دستگاه مربوط به کمک وسایل مکانیکی بداخل شیلنگ رابط رانده شده و از آن طریق به نازل می رسد.در آنجا هوای فشرده تزریق می شود تا موجب افزایش سرعت پاشیدن شود در این روش نیز می توان بتن پاشیده با سنگدانه های تا قطر ۴/۳ اینچ را اجرا نمود. مواد زودگیر باید در سر افشانک به مخلوط اضافه شود. مخلوط تر را می توان در جائیکه مقاومت فشاری موردنظر است بکار برد. از طرفی دیگر در این روش امکان اجرای بتنی به ضخامت ۵۰ سانتیمتر برای دیوار و ۲۰ سانتیمتر برای سقف در یک مرحله به راحتی امکانپذیر است. شاتکریت مخلوط تر همچنین این امکان را فراهم می آورد تا دیگر اجرای سازه های بتنی با اشکال منحنی ، مدور و غیرمنظم مانعی بر سر راه طراحان و مجریان نباشد. سرعت بتن پاشی در این روش ۳ متر مکعب بر ساعت می باشد.

- ویژگیهای شاتکریت تر

- فرو ریز از سطح کار در موقع بتن پاشی کمتر است.

- در موقع بتن پاشی گرد وخاک کمتری ایجاد می گردد

- کنترل دقیق آب به سیمان میسر است

- نسبت آب به سیمان بین ۰٫۴ تا ۰٫۵ متغیر است

- اختلاط آب با مصالح بخوبی صورت می گیرد

- کیفیت بتن پاشیده شده حساسیت زیادی به مهارت اپراتور بتن پاش ندارد

- سرعت کار زیاد (۳ متر مکعب بر ساعت ) می باشد.

- ü مزایای اصلی این روش

- ایجاد گردو غبار بسیار کم

- میزان آب به کار رفته برای بتن دقیقا قابل کنترل است و به همین دلیل بتن پاشی را میتوان به حالت خودکار درآورد. که باعث افزایش بازدهی آن خواهد شد

- یکنواخت و همگن بودن شاتکریت به دلیل ثابت بودن مقدار آب

- سهولت استفاده از الیاف

- ü معایب عمده این روش

- مصرف سیمان بیشتر

- گرانتر بودن ماشین آلات و پیجیده تر بودن عملیات

مصالح شاتکریت :

-

سیمان

برای تهیه شاتکریت از هر سه تیپ سیمان پرتلند I,II,III میتوان استفاده کرد

سیمان تیپ I بطور گسترده در شاتکریت مورد استفاده قرار می گیرد. که این امر به علت فراوانی آن می باشد

سیمان تیپ II (نسبتا ضد سولفات) و تیپ V (شدیدا ضد سولفات) زمانی مورد نیاز است که سنگ ، آب زیرزمینی یا آب اختلاط سولفاته باشد.

سیمان تیپ III به علت نوع ترکیب و ریز دانه بودن ، مقاومت فوری و اولیه زیادی ایجاد می کند

مصالح سنگی

شن و ماسه طبیعی به مصالح شکسته شده ترجیح داده می شود. زیرا این مصالح گردشدگی طبیعی دارند و قابلیت پمپاژ آن بهتر است. مصالح سنگی باید عاری از مواد سیلتی و دانه های نرم یا پوشیده شده از مواد باشد.

پیشنهاد میشود که ابعاد بزرگترین ذرات خرده سنگ ، از ۳/۱ قطر لوله ها و شیلنگهای انتقال در باریکترین قسمتها تجاوز نکند. بنابراین بزرگترین ابعاد این ذرات به حدود ۱۹ میلیمتر محدود می شود.

آب

آبی که در مخلوط شاتکریت استفاده می شود باید دارای استانداردهای بتن معمولی باشد.و فاقد هرگونه مواد زائد مثل چربیها ، مواد نفتی ، نمکها مواد قلیایی و مواد آلی باشد. وبه عبارت دیگر باید تقریبا همان ویژگیهای آب آشامیدنی را دارا باشد.

زودگیرها(شتاب دهنده ها)

- در مواردی که دست یابی سریع به مقاومت اولیه شاتکریت موردنظر باشد موادی به مخلوط شاتکریت اضافه می کنند که سبب میشود شاتکریت بسرعت سخت شود.

- شتاب دهنده های متداول که در شاتکریت بکار میروند، شامل : کربنات سدیم و آلومینات سدیم و هیدروکسید کلسیم هستند.

- مقدار مصرفی زودگیرها معمولا ۲-۶ درصد وزنی سیمان مصرفی است

- معمولا شتاب دهنده ها را برای اجرای شاتکریت در سقف و قسمتهای بالایی دیواره ی حفریات زیرزمینی به کار می برند از سوی دیگر در مواردی که هجوم آب به داخل تونل زیاد باشد، استفاده از شتاب دهنده ها اجباری است.

- یکی دیگر از ویژگیهای دیگر شتاب دهنده ها آن است که با استفاده از آنها می توان در هر نوبت لایه های ضخیم تری از شاتکریت را اجرا کرد.

جدول: شتاب دهنده ها

| زمان

نوع شاتکریت |

۱-۳ ساعت | ۳-۸ ساعت | ۱ روزه | ۲۸ روزه |

| شاتکریت بدون شتاب دهنده | صفر | Mpa2/0

Lb/in230 |

Mpa2/5

Lb/in2750 |

Mpa4/41

Lb/in26000 |

| شاتکریت با ۳ درصد مواد زودگیر (شتاب دهنده) | Mpa 69/0

Lb/in2100 |

Mpa 2/5

Lb/in2750 |

Mpa3/10

Lb/in21500 |

Mpa5/34

Lb/in25000 |

| سیمان زودگیر مخصوص (زمان گیرش تنظیم شده) | Mpa 27/8

Lb/in21200 |

Mpa 3/10

Lb/in21500 |

Mpa8/13

Lb/in22000 |

Mpa5/34

Lb/in25000 |

-

روان کننده ها

روان سازها باعث روانی بتن و درنتیجه سهولت کار با آن می شوند.

ضد یخها نیز از متلاشی شدن تدریجی بتن در اثر یخ زدگی جلوگیری می کنند.

نسبت اختلاط

مخلوط شاتکریت به طور معمول شامل نسبتهای زیر از مصالح بصورت خشک می باشد:

سیمان ۱۵-۲۰ درصد مصالح سنگی درشت دانه ۴۰-۳۰ درصد مصالح سنگی ریزدانه یا ماسه ۵۰-۴۰ درصد نسبت آب به سیمان در شاتکریت به روش خشک ۰٫۵-۰٫۳ ، در شاتکریت تر این نسبت ۰٫۶-۰٫۴ است.

پرت شاتکریت

عوامل متعددی از جمله سرعت هوا در نازل خروجی و اندود اولیه شاتکریت ، در میزان پرت موثر هستند، ولی به هر حال مقدار آن در دیواره ها نباید از ۲۰-۱۰ درصد و در سقف از۳۰ درصد تجاوز کند. بدیهی است قسمت اعظم پرت را درشت دانه ها تشکیل می دهند. لازم به ذکر است که در هیچ شرایطی نباید مجددا از پرت برای مصالح بتن استفاده شود چون مقاومت فشاری و کششی بتن را حداقل به میزان ۲۰ درصد کاهش میدهد

- سرعت خروجی و تاثیر آن روی پرت

میزان بهینه سرعت حدود ۷۰ تا ۱۰۰ متر بر ثانیه است، زیرا حداقل میزان هدر رفتگی مصالح را موجب می شود.

- تاثیر فاصله نازل و زاویه پاشش بر پرت شاتکریت

فاصله بهینه نازل تا سطح موردنظر برای اجرا ۱ متر است . زاویه مناسب برای پاشیدن شاتکریت ۹۰ درجه است.

نحوه ی تهیه و اجرای شاتکریت

-

آماده سازی و مخلوط کردن

برابر استانداردهای موجود، رطوبت محتوای مجموعه خرده سنگ های ریز و درشت ، قبل از تهیه ی مخلوط باید از ۶-۳ درصد تجاوز بکند. اگر ماسه ی مصرفی کاملا خشک باشد، باید ابتدا آن را تا حد ۸ درصد مرطوب و با ذرات خرده سنگ مخلوط کرد و نیز قبل از اضافه کردن سیمان ، میزان رطوبت آن دو را کنترل نمود.

ظرفیت ماشین های تهیه ی شاتکریت معمولا ۸٫۵-۵ مترمکعب در ساعت است. فاصله ی انتقال شاتکریت نیز در ماشین های مختلف در حد وسیعی تغییر می کند و در مورد فواصل افقی و قائم بترتیب به ۳۰۰ و ۱۰۰ متر نیز می رسد.

-

آماده سازی سطح

آماده سازی سطحی که باید شاتکریت روی آن پاشیده شود از قسمت های اساس کار است. زیرا مهم آن است که اولین لایه ی شاتکریت بخوبی به سطح بچسبد. سطح کاری که قرار است شاتکریت شود باید عاری از هرگونه مواد خارجی از قبیل گردو خاک و یا یخ زدگی باشد تا یکپارچگی و چسبندگی کامل بدست آید. گردوغبار حاصل از آتشکاری و خاک و مواد نرم حاصل از درزه ها باید به وسیله آب پاشی سطح شسته شود. چنانچه در آماده سازی بخواهیم سطوح خیلی صاف و صیقلی ایجاد نماییم بایستی از ماسه پاشی استفاده کنیم.[۹و۲۰]

-

اجرای شاتکریت

بعد از آماده سازی سطح موردنظر، عملیات بتن پاشی را می توان شروع کرد. فشار در ورودی ماشین دوار باید در حد ۳٫۸ بار بشد و به ازای هر ۱۵ متر اضافه طولی که بیش از ۳۰ متر اولیه ی شیلنگ باشد، حدود ۰٫۳۴ بار اضافه شود. فشار آب نیز در حد ۱-۰٫۷ بار بیش از فشار هوای ورودی ، ثابت نگه داشته می شود. امتداد پاشش باید عمود بر سطح اجرا و به فاصله ۱٫۵-۱ متر باشد. هنگام بتن پاشی ، چه از طریق دستی و چه از طریق رباط لوله بتن پاشی می بایست درد مسیری مشخص به حرکت درآید. چنانچه این عمل بدرستی صورت نگیرد، بتن پاشیده شده ضخامت یکسانی نخواهد داشت .

هنگامی که بتن پاشی روی توریهای جوش شده انجام میشود،باید دقت کرد که در پشت سیمها حفره خالی تشکیل نشود. یک روش برای جلوگیری کردن از این کار نزدیک کردن لوله نازل به سطح کار است روش دیگر بخصوص وقتی که از رباط استفاده می شود، موفقیت آمیز است.تغییر زاویه ی لوله پخش نسبت به سطح کار است. این امر از تشکیل حباب جلوگیری می کند. به منظور کنترل ضخامت شاتکریت ، معمولا میخ هایی به فواصل ۱٫۵-۱ متر در سطح موردنظر، به عنوان نشانه کار گذاشته می شود، البته وقتی توری سیمی جوش شده به سطح اضافه می شود می توان از آن به عنوان شاخص یا وسیله اندازه گیری ضخامت شاتکریت استفاده کرد.

- مسلح کردن شاتکریت

- شاتکریت با توری فلزی (وایرمش)

در مورد سنگهای سست اجرای شاتکریت همراه با توری فلزی ، روش بسیار موثری به شمار می آید.اگرچه در بعضی موارد از توری های فلزی بافته شده استفاده می شود اما این توری ها همراه با شاتکریت چندان مناسب نیستند زیرا نفوذ شاتکریت به داخل دهانه های ریز آنها مشکل است. در این موارد بهتر است از توری های جوش داده شده استفاده شود. توصیه شده از شبکه فلزی با چشمیهای بزرگتر از ۱۰ سانتیمتر استفاده شود.

-

شاتکریت با الیاف فولادی

در این روش از رشته های فولادی با نسبت ۳ تا ۶ درصد وزنی نسبت به سیمان و مصالح سنگی استفاده می گردد. استفاده از رشته های فولادی بیش از این مقدار پاشیدن شاتکریت را با مشکل روبرو می سازد.

-

شاتکریت میکروسیلیس

در این روش برای تقویت از دوده سیلییس بعنوان مخلوط چسباننده استفاده می شود. دوده ی سیلیس که به میزان ۱۳-۸ درصد وزنی به سمان اضافه می شود، مقاومت فشاری این نوع شاتکریت را ۲ یا ۳ برابر مقاومت شاتکریت معمولی افزایش میدهد. از جمله امتیازات دیگر این نوع شاتکریت ، کاهش برجهندگی ، افزاییش مقاومت خمشی و بهبود چسبندگی توده سنگ است، به گونه ای که می توان لایه ای به ضخامت ۲۰۰ میلی متر از آن در یک مرحله اجرا کرد زیرا چسبندگی آن زیاد است.

نقش شاتکریت

-

نقش محافظ

شاتکریت در بعضی از زمینهای مثل مارن که در هوای آزاد قابلیت تورق و تورم دارند، میتواند بسیار مفید باشد و از هوازدگی آنها جلوگیری کند.

-

نقش پوسته باربر

شاتکریت به عنوان یک پوسته ی باربر می تواند در برابر فشار زمین از خود مقاومت نشان دهد. البته این مقاومت تابعی از شکل و ضخامت پوسته و بارهای وارده است. در صورت مسلح کردن شاتکریت با توری سیمی و میل مهار ، شاتکریت از ریزش زمین بین میل مهار جلوگیری می کند و در حقیقت نقش لارده چینی بین قابهای فولادی را ایفا می نماید.

-

نقش جوش دهنده لبه های ناپیوستگی

بعضی از توده سنگهای سخت ، پر درز و شکاف هستند و ناپایداری تونل فقط ناشی از سقوط بلوکهای سنگی از سقف و دیواره های تونل است و این مورد در تونلهای حفر شده در توده های گرانیتی به وضوح مشاهده می شود. اگر شاتکریت با فشار بر روی درز و ترکها و ناهمنواری های سطوح سنگی پاشیده شود ، مانند یک ملات سبب یکپارچگی سطح مورد اجرا می شود

طراحی شاتکریت

-

طراحی تجربی شاتکریت

روش های تجربی متفاوتی برای طراحی شاتکریت توسط محققان مختلف ارائه شده است. جدول ۳-۴ آخرین تجربیات محققین در زمینه ی شاتکریت را نشان می دهد:

| مشخصات توده ی سنگ |

رفتار توده ی سنگ |

ضروریات سیستم نگهداری |

نحوه ی کاربرد شاتکریت |

| سنگ متراکم یا سنگ آذرین، شرایط تنش |

خرد نمی شود ، ورقه ورقه نمی شود، نمی شکند |

لازم نیست |

لازم نیست |

| سنگ رسوبی متراکم و توده ای ، شرایط تنش کم | در اثر رطوبت در محتوا ممکن است سطح بعضی از شیل ها ، سیلت استون (لای سنگ) و یا سنگ های رسی فرو بپاشد | آب بندی سطوح برای جلوگیری از فروپاشی | استفاده از شاتکریت ساده به ضخامت ۲۵ میلیمتر در سطوح دائم به محض حفر سازه ، در صورت لزوم تعمیر و آماده سازی مجدد شاتکریت در اثر صدمات ناشی از آتشباری |

| سنگ متراکم و توده ای یا یک گسل پهن منفرد یا زون برشی | گوژ گسل ممکن است سست و فرسایشی بوده و باعث بروز مشکلات نگهداری در سنگ درزه دار مجاور بشود. | نگهداری و آب بندی سطحی در اطراف مناطق است ناشی از گسل یا زون برشی | برداشت مواد سست تا عمقی برابر با پهنای گسل یا فاصله ی برشی و نصب میل گرد تا سنگ سالم جانبی در صورت لزوم میتوان برای نگهداری موقت ریزش سنگ از توری سیمی جوش خورده استفاده کرد. قسمت های خالی را باید با شاتکریت ساده پر کرد. حداقل برابر عرض گوژ گسل باید شاتکریت تقویت شده با الیاف فولادی را به طور عرضی به کار برد. |

|

سنگ دگرگونی یا سنگ درزه دار شرایط تنش بالا |

ترکیب شکست های ساختاری و تنشی و پیرامون محدوده تونل |

حفظ سنگ شکسته و کنترل انبساط توده ی سنگ |

استفاده از شاتکریت ساده به ضخامت ۷۵ میلیمتر بر روی توری فلزی جوش خورده که به صفحات اتصالی پیچ سنگ ها متصل شده است. با استفاده از شاتکریت تقویت شده یا الیاف فولادی به ضخامت ۷۵ میلیمتر بر روی سنگ ، نصب میل مهار با صفحات اتصال و سپس اجرای لایه ی دوم شاتکریت به ضخامت ۲۵ میلیمتر در جاهایی که تمرکز تنش بالا است و ممکن است لایه های شاتکریت ضخیم تری مورد نیاز باشد |

| سنگ متراکم رسوبی شرایط تنش بالا | خرد شدن و پوسته پوسته شدن سطحی و امکان فشارندگی در شیل ها و سنگ های نرم | حفظ سنگ شکسته و کنترل فشارندگی | اجرای یک لایه ۷۵ میلیمتری شاتکریت سطح به الیاف فولادی که مستقیما بر روی سنگ تمیز پاشیده می شود.گاه استفاده از میل مهار یا دال نیز برای نگهداری کامل تر لازم است |

|

سنگ رسوبی بسیار درزه دار یا سطوحی که با رس پوشش شده است شرایط تنش بالا |

فشارندگی و جریان پلاستیک توده ی سنگ در اطراف حفاری سنگ هایی که رس زیاد داشته باشند ممکن است متورم شوند |

کنترل شکستگی و انبساط توده ی سنگ |

اجرای هرچه سریع تر شاتکریت مسلح به الیاف فولادی به ضخامت ۵۰ میلیمتر ، نصب شبکه ی فولادی یا قاب های فولادی سبک در مان های ضروری. سپس اجرای لایه ی دوم شاتکریت مسلح به الیاف فولادی برای پوشش دادن قاب ها یا شبکه. ممکن است استفاده از سیستم پیش نگهداری و پیش حایل زنی برای پایدارسازی جلوی جبهه کار حفاری لازم شود . در لایه آخری شاتکریت باید فاصله هایی را درنظر گرفت تا امکان حرکت و جابه جایی کنترل شده ناشی از فشارندگی و تورم ممکن باشد . در مواردی که فضای زیرزمینی پایدار باشد باید فاصله ها را نزدیک به هم انتخاب کرد |

| شرایط ترکش سنگ ملایم در توده ی سنگ که در شرایط تنش بالا قرار دارد |

|

حفظ سنگ شکسته و کنترل گسترش شکستگی |

اجرای شاتکریت به ضخامت ۵۰ تا ۱۰۰ میلیمتر بر روی توری سیمی یا کابلی که به به کمک میل مهار یا کابل مهاری به طور محکم به سنگ دوخته شده است |

در روشهای ریاضی و تحلیلی ، تکیه گاه شاتکریت مانند یک عضو سازه در نظر گرفته می شود ولی به منظور ساده شدن مسئله یک سری فرضیات را درنظر میگیرند که عبارتند از:

- مقطع تونل دایره ای فرض می شود

- ضخامت شاتکریت همانند استوانه ای با جدار نازک و بصورت یکنواخت در اطراف سازه در نظر گرفته می شود.

- نیروهای وارد بر پوشش شاتکریت در کلیه ی جهات یکنواخت و برابر هستند

- مقاومت شاتکریت باید به حدی باشد که بتواند از گسترش منطقه پلاستیک جلوگیری کند.

- روش دیر و همکاران

دیر ضخامت شاتکریت را بر مبنای نیروی محوری لازم برای مقابله با فشار سنگ ، بصورت استوانه ای با جدار نازک محاسبه کرد. در این روش ضخامت لازم شاتکریت با توجه به رابطه زیر بدست می آید:

T: ضخامت شاتکریت

R:شعاع تونل

: تنش مجاز شاتکریت

طبق نظریه رابسویچ رابطه ی زیر جهت بتن پاشی در شرایط عادی ارائه شده است:

T: ضخامت شاتکریت

تنش برشی مجاز مواد بتن پاشی

این روش برای مواردی که ضخامت پوشش شاتکریت بیش از ۱۵ سانتی متر باشد قابل کاربرد است:

Pi: فشار داخلی

r:شعاع تونل

: مقاومت فشاری تک محوری شاتکریت

در این روش ، مقدار ضریب اطمینان واقعی برای مقاومت شاتکریت است. هور پیشنهاد کرده است که در طراحی تکیه گاه موقت ، این مقدار برابر ۲ و برای تکیه گاه دائمی ۲٫۵- ۳ در نظر گرفته شود.

کنترل ضخامت

نشانه های کافی جهت کنترل ضخامت باید در سطح نصب گردد برای این کار معمولا قطعاتی از میلگرد را در فواصل تقریبا ۱٫۵ متری در سنگ صب می کنند. در جاهایی که از rock bolting استفاده شده ، طول باقیمانده rock bolt مزبور که در خارج از سنگ باقی می ماند می تواند بعنوان راهنمای ضخامت بتن پاشی موردنظر قرار گیرد. هرگاه بخواهند روی یک لایه بتن پاشیده ، لایه دیگری اجرا کنند این کار باید پس از گیرش اولیه لایه انجام شود در ضمن باید شیره بتن ، مواد نرم ، لق و مواد فروریز را پاک کرده و دور کنند. شیره بتن پس از گیرش نهایی باید با ماسه پاشی زدوده شده و سطح کار با جت آب هوا تمیز شود . علاوه بر آن ، لازم است سطح کار چکش زده شود تا مناطق طبله کرده یا وا داده مشخص گردد . بتن پاشیده در چنین قسمتهایی را تراشیده و ضمن اجرای لایه بعدی ، پر می کنند. معمولا بتن پاشیده بعد از اجرا ۱ تا ۷ روز آب پاشی می کنند.

از آنجایی که شاتکریت غیرمسلح یک ماده شکننده و دارای مقاومت کششی خیلی کمی است هنگام استفاده از آن بعنوان نگهداری باید در برابر تنشهای وارده تقویت شود که بدین منظور از شبکه های فولادی یا الیاف مصنوعی برای تقویت خواص آن استفاده می شود.

استانداردهای موجود در مورد بتن معمولی در مورد بتن پاشیده نیز صادق می باشد. در کاربرد بتن پاشیده اغلب از مواد افزودنی شامل زودگیرها ، حباب سازها، دیرگیرها و مواد کاهنده آب استفاده می شود.

انتخاب مصالح و طرح اختلاط مناسب تاثیر فراوانی در کیفیت بتن پاشیده دارد. این امر در زمان تجهیز و راه اندازی کارگاه طی آزمایشهای قبل از شروع عملیات اجرایی اصلی باید مورد بررسی قرار گیرد.

اگر بتن پاشیده روی سطوح کم مقاومت یا خوب آماده نشده پاشیده شود طی مدتی چسبندگی با سطح زیرین از بین میرود. خرابی بتنهای پاشیده روی سطح بتنی اغلب ناشی از عملکرد قطعه زیرین است.

در بتن پاشی دانه بندی بتن پاشیده بعلت فرو ریز مصالح که عمدتا درشت دانه اند نسبت به دانه بندی اولیه تغییر می کند و بدین جهت در بعضی پروژه ها مشخصات بتن پاشیده برای دست یابی به مقاومت نهایی تنظیم می شود بدین معنی که دانه بندی خاصی به پیمانکار تحمیل نشده بلکه حصول به مقاومت معین تحمیل می شود.

اجرای شاتکریت الیافی نسبت به شاتکریت مسلح به شبکه فولادی در مدت زمان کوتاهتری صورت می گیرد.

استفاده از شاتکریت الیافی نسبت به شاتکریت مسلح به شبکه فولادی پرهزینه تر می باشد.

کاربرد میکرو سیلیکا در طرح اختلاط شاتکریت ضمن افزایش چسبندگی و کاهش نفوذ پذیری عاملی بسیار مهم در جلوگیری از خوردگی میباشد.

از مواد افزودنی دیگری مانند فیبرهای آلی و معدنی ، رس و …. جهت افزایش پلاستیسیته مخلوط ، بهبود خاصیت چسبیدن به سطح کار و کاهش فرو ریز شاتکریت استفاده می شود.

در بتنها پاشیده حاوی مواد زودگیر، تاخیر در اجرای لایه های مختلف لازم نیست زیرا گیرش اولیه تقریبا فوری صورت گرفته و افزایش مقاومت نیز سریع است. باید دقت نمود لایه بعدی قبل از گیرش کامل لایه قبلی ، اجرا شود در غیر این صورت شیره بتن در سطح بصورت سخت ظاهر شده و چسبندگی بین لایه ها کمتر می شود. اگر در شاتکریت مواد زودگیر بکار نرفته باشد ، فاصله زمانی بین نیم تا یک ساعت بین اجرای هر لایه باید رعایت شود تا موجب طبله لایه زیرین نشود.