جوش

جوش یکی از متداولترین روشهای اتصال قطعات کار میباشد، ایجاد قوس الکتریکی عبارت از جریان مداوم الکترون بین دو الکترود و یا الکترود و یا الکترود و کار بوده که در نتیجه آن حرارت تولید میشود. باید توجه داشت که برای برقراری قوس الکتریک بین دو الکترود و یا کار و الکترود وجود هوا و یا یک گاز هادی ضروری است. بهطوریکه در شرایط معمولی نمیتوان در خلاء جوشکاری نمود.

در قوس الکتریکی گرما و انرژی نورانی در مکانهای مختلف یکسان نبوده بهطوریکه تقریباً ۴۳% از حرارت درآند و تقریباً ۳۶% در کاتد و ۲۱% بقیه به صورت قوس ظاهر میشود. دمای حاصله از قوس الکتریکی به نوع الکترودهای آن نیز وابسته است بهطوریکه در قوس الکتریکی با الکترودهای ذغالی تا ۳۲۰۰ درجه سانتیگراد در کاتد و تا ۳۹۰۰ در آند حرارت وجود دارد. دمای حاصله در آندو کاتد برای الکترودهای فلزی حدوداً ۲۴۰۰ درجه سانتیگراد تا ۲۶۰۰ درجه تخمین زده شده است.

در این شرایط درجه حرارت در مرکز شعله بین ۶۰۰۰ تا ۷۰۰۰ درجه سانتیگراد میباشد از انرژی گرمایی حاصله در حالت فوق فقط ۷۰% تا ۶۰% در قوس الکتریک مشاهده گردیده که صرف ذوبکردن و عمل جوشکاری شده و بقیه آن یعنی ۳۰% تا ۴۰% به صورت تلفات گرمایی به محیط اطراف منتشر میگردد.

طول قوس شعله Arc length بین ۸/۰ تا ۶/۰ قطر الکترود میباشد و تقریباً ۹۰% از قطرات مذاب جدا شده از الکترود به حوضچه مذاب وارد میگردد و ۱۰% به اطراف پراکنده میگردد. برای ایجاد قوس الکتریکی با ولتاژ کم بین ۴۰ تا ۵۰ ولت در جریان مستقیم و ۶۰ تا ۵۰ ولت در جریان متناوب احتیاج میباشد ولی در هر دو حالت شدت جریان باید بالا باشد نه ولتاژ.

انواع قوس ها در جوشکاری

برای کار خاصی ساخته شده اند چنانچه اگر برای جوشدادن کارهای دیگر مصرف شوند مقاومت دلخواه جوشکاری به دست نخواهد آمد.

الکترودها از نقطه نظر پوشش به سه گروه اصلی زیر تقسیم میشوند.

الکترودهای اسیدی

الکترودهای روتایلی

الکترودهای بازی

که از اسم آن ها میتوان به تر کیبات آن پی برد

انتخاب صحیح الکترود برای کار

انتخاب صحیح الکترود برای جوشکاری بستگی به نوع قطب و حالت درز جوش دارد مثلاً یک درز V شکل با زاویه کمتر از ۴۰ درجه با ضخامت زیاد حداکثر با قطر اینچ که معادل ۲ میلیمتر است برای ردیف اول گرده جوش استفاده میگردد تا کاملاً در عمق جوش نفوذ نماید. ولی چنانچه از الکترود با قطر بیشتر استفاده شود مقداری تفاله در ریشه جوش باقی خواهد ماند. که قدرت و استحکام جوش را تقلیل میدهد.

انتخاب صحیح الکترود( از نظر قطر)

بایستی توجه داشت که همیشه قطر الکترود از ضخامت فلز جوشکاری کمتر باشد هر چند که در بعضی از کارخانجات تولیدی عده ای از جوشکاران الکترود با ضخامت بیشتر از ضخامت فلز را به کار میبرند. این عمل بدین جهت است که سرعت کار زیادتر باشد ولی انجام آن احتیاج به مهارت فوق العاده جوشکار دارد.

همچنین انتخاب صحیح قطر الکترود بستگی زیاد به نوع قطب ( + یا – ) و حالت درز جوش دارد مثلاً اگر یک درز V شکل با زاویه کمتر از ۴۰ درجه باشد بایستی حداکثر از الکترود با قطر پنج شانزدهم اینچ برای ردیف اول گرده جوش استفاده کرد تا کاملاً بتوان عمق درز را جوش داد. چنانچه از الکترود با قطر زیادتر استفاده شود مقداری تفاله در جوش باقی خواهد ماند که قدرت و استحکام جوش را به طور قابل ملاحظه ای کاهش خواهد داد. در حین جوشکاری گاهی اوقات جرقه هائی به اطراف پخش میشود که دلایل آن چهار مورد زیر است.

ایجاد حوزه مغناطیسی و عدم کنترل قوس الکتریکی

ازدیاد فاصله الکترود نسبت به سطح کار

آمپر بیش از حد یا آمپر بالای غیر ضروری

عدم انتخاب قطب صحیح برای جوشکاری

اطلاعات پاکت الکترود

مطابق استاندارد پاکتها و کارتنهای الکترود بایستی علامتها و نوشتههایی داشته باشند که حتیالمقدور مصرفکننده را در دسترسی به کیفیت مطلوب جوش راهنمایی و یاری نمایند.

در روی پاکت الکترود علاوه بر نام کارخانه سازنده، نوع جنس نیز درج میشود که برای مصرف صحیح حائز اهمیت است.

هر پاکت الکترود بایستی علاوه بر اسم تجارتی الکترود، طبقهبندی آن الکترود را حداقل طبق یکی از استانداردهای مهم بیان نماید. برای آگاهی از طول زمان ماندگی الکترود در کارخانه، بازار یا انبار و غیره. شماره ساخت یا تاریخ تولید روی پاکت نوشته یا مهر زده میشود.

قطر سیم مغزی الکترود مصرف کننده را در کاربرد صحیح آن با توجه به صخامت فلز، زاویه سیار، ترتیب پاس و غیره راهنمایی میکند.

نوع جریان برق از اینکه جریان دائم یا جریان متناوب لازم است( با موتور ژنراتور یا ترانسفورماتور میتوان جوش داد) یا هر دو و در جریان دائم نوع اتصال قطبی بایستی یا به عبارت یا علامت روی پاکت درج شود.

حالت یا حالاتی از جوشکاری که این الکترود در آن حالت یا حالات مناسب است روی پاکت بیان میشود.

درج حدود شدت جریان برق ( بر حسب آمپر ) جهت انتخاب اولیه ( تنظیم دقیق شدت جریان ضمن جوشکاری با توجه به عوامل مختلف انجام میشود) ضروری است. وزن الکترودها یا تعداد الکترود داخل هر بسته روی پاکت یا بر چسب آن درج میشود. نوشتن مواردی که در بالا به آن اشاره شد، روی پاکت مطابق بیشتر استانداردها اجباری است.

همچنین خواص مکانیکی و شیمیائی، وضعیت ذوب و کیفیت قوی، نحوه نگهداری و انبار کردن، درجه حرارت خشک کردن، مواد استعمال بخصوص و پارهای توصیههای دیگر در روی پاکت برای آگاهی مصرف کننده چاپ شده و یا مهر زده میشود.

انواع الکترودها

الکترودهایی که در جوش اتصال فولاد به کار برده میشوند مفتولهای مغزی با آلیاژ یا بدون آلیاژ دارند که جریان جوش را هدایت میکند. شعله برق بین قطعه کار و سرآزاد الکترود میسوزد و الکترود به عنوان یک ماده اضافی ذوب میشود.

الکترودهای نرمشده دارای علائم اختصاری بوده ( دین ۱۹۱۳ ) که روی بسته بندی آنها نوشته شده است. علائم اختصاری تمام نکات مهمیکه در به کار بردن آن الکترود باید مراعات شوند نشان میدهند.

مشخصات الکترودها

در جوشکاری مشخصات الکترودها با یک سری اعداد مشخص میگردند. اعداد مشخصه به ترتیب زیر میباشد.

E 60 10

E = جریان برق

۶۰ = کشش گرده جوش بر حسب پاوند بر اینچ مربع

۱ = حالات مختلف جوشکار ی

۰ = نوع جریان میباشد.

علامت اول

در علائم الکترود بالا E مشخص مینماید که این الکترود برای جوشکاری برق بوده با استقاده میشود. (بعضی از الکترودهای پوششدار هستند که در جوشکاری با اکسی استیلن از آنها استفاده میشوند مانند FC18).

در علامت دوم

عدد ۶ و ۰ یعنی مشخصه فشار کشش گرده جوش بر حسب پاوند بر اینچ مربع بوده بایستی آن را در ۱۰۰۰ ضرب نمود یعنی فشار کشش گرده جوش این نوع الکترود ۶۰۰۰۰ پاوند بر اینچ مربع است. ۲Kg/mm

علامت سوم

حالات جوش را مشخص میکند که همیشه این علامت ۱ یا ۲ یا ۳ میباشد. الکترودهایی که علامت سوم آنها ۱ باشد در تمام حالات جوشکاری میتوان از آنها استفاده کرد. و الکترودهایی که علامت سوم آنها عدد ۲ میباشد در حالت سطحی و افقی مورد استفاده قرار میگیرند. الکترودهایی که علامت سوم آنها ۳ باشد تنها در حالت افقی مورد استفاده قرار میگیرند.

علامت چهارم

خصوصیات ظاهری گرده جوش و نوع جریان را مشخص مینماید که این علائم از ۰ شروع و به ۶ ختم میگردند.

چنانچه علامت چهارم یا آخر صفر باشد موارد استعمال این الکترودها تنها با جریان مستقیم یا DC و با قطب معکوس میباشد. نفوذ این جوشکاری زیاد و شکل مهره های جوش آن تخت و درجه سختی گرده جوش تقریباً زیاد میباشد.

چنانچه علامت چهارم یک باشد موارد استعمال این الکترود با DC، AC میباشد. شکل ظاهری جوش این الکترود صاف و در شکافها و درزها کمیمقعر و درجه سختی جوش کمیزیادتر از گرده اول است.( AC = جریان متناوب و DC = جریان مستقیم میباشد.)

اگر علامت چهارم ۲ باشد موارد استعمال الکترود با AC، DC میباشد. نفوذ جوش متوسط و درجه سختی جوش کمیکمتر از دو گروه قبل میباشد نمای ظاهری آن محدب است.

اگر علامت چهارم ۳ باشد این الکترود را میتوان با جریان AC متناوب یا جریان مستقیم به کار برد. درجه سختی گرده جوش این الکترود کمتر از دو گرده اول و دوم و کمی بیشتر از گرده سوم میباشد و نیز در دارای قوس الکتریک خیلی آرام و نفوذ کم و شکل مهرههای آن در درزهای شکل محدب میباشد.

اگر علامت چهارم ۴ باشد این الکترود را میتوان با جریان DC، AC به کار برد.

موارد استعمال این الکترود برای شکافهای عمیق یا در جائی که چندین گرده جوش به روی هم لازم است میباشد.

چنانچه علامت آخر ۵ باشد مشخصه این علامت این است که فقط جریان DC مورد استفاده قرار میگیرد و موارد استعمال آن در شکافهای باز و عمیق است. درجه سختی گرده جوش این الکترود کم و دارای قوس الکتریکی آرامیاست و پوشش شیمیایی آن از گروه پوشش الکترودهای بازی است.

چنانچه علامت آخر ۶ باشد. خواص و مشخصه آن مطابق گروه ۶ است با این تفاوت که با جریان Ac مورد استفاده قرار میگیرد.

الکترودهای پر مصرف

انواع الکترود برای جوشکاری در تمام حالات مخصوصاً سربالا

استاندارد آما ۱/۴۲۱ م ج

رنگ شناسائی: انتها – سورمه ای سیر

الکترود روتیلی روپوش متوسط برای فولادهای ساده در تمام حالات مخصوصاً جوش سربالا و بالاسر و حالات اجباری، دارای اکسید آهن.

دارای گواهی از لویدز ژرمن

جوشدادن با این الکترود بسیار آسان است و سرباره آن به خوبی پاک میشود – قوس آرام دارد – گرده جوش تمیز است و حالات مختلف را با شدت جریان ثابت بخوبی جوش میدهد.

انواع الکترود برای جوشکاری در تمام حالات مخصوصاً سربالا

استاندارد آما ۱/۴۲۱ م ج

استانداردآمریکائی: AWS.E 6013

رنگ شناسائی : انتها – زرد

الکترود با روپوش متوسط روتیلی برای جوشکاری فولادهای معمولی در ساختمان اسکلت های فلزی – خرپاها – پل سازی – در و پنجره سازی – ورق کاری و سایر کارهای آهنی – این الکترود را میتوان برای جوشکاری درهمه حالات (عمودی – افقی – و بالاسر) استفاده نمود. محل جوش نرم است و بخوبی قابل براده برداری یا چکش کاری میباشد.

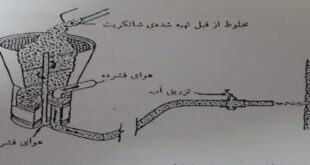

طریقه ایجاد قوس الکتریکی با دست

برای ایجاد قوس الکتریکی مانند نوکزدن مرغ عمل مینمائیم و الکترود را به کار نزدیک کرده و پس از برقراری شعله آن را در فاصله ای بین ۲ تا ۳ میلیمتر نسبت به کار نگه میداریم و صدای یکنواخت معرف تنظیم بودن جریان جوش میباشد. در جوشکاری تخت الکترود با زاویه تمایل بین ۱۵ تا ۲۰ درجه نسبت به خط قائم قرار دارد و با تغییراتی در این زاویه میتوان تغییراتی در گروه و نوع جوش بوجود آورد.

برای پر کردن با حرکات مختلفی که به الکترود میدهند عمل میشود و انواع مختلف حرکت الکترود وجود دارد و برای پر کردن درز جوش مورد استفاده قرار میگیرد.

پر کردن در امتداد محور الکترود

پر کردن درز جوش بصورت شکسته و بسته

پر کردن درز جوش بطور زیگزاگ

پر کردن درز جوش با نوسان دایره ای

که ۱ و ۲ برای کارهای معمولی و لبههای کار اختیار میشود، و ۳ و ۴ به وسیله گرم نگهداشتن لبههای اتصال مانع خنکشدن حوضچه مذاب گردیده و در نتیجه موجب افزایش نفوذ گرده جوش میگردد. در جوشکاری چند پاس بایستی هر پاس که جوشکاری میشود به وسیله چکش و برس تمیز گردد و سپس پاس بعدی جوش داده شود.

جوشکاری قائم یا Vertiealwelding:

این نوع جوشدادن معمولاً مشکل میباشد زیرا حوضچه مذاب متمایل میباشد که به سمت پائین حرکت کند و بدین جهت حرکت الکترود از پائین به طرف بالا در نظر گرفته میشود و برای ورقهای نازکتر از ۵/۱ میلیمتر نمیتوان استفاده کرد.

جوش بالای سر Overhead welling:

در این نوع جوشکاری باید قوس الکتریکی ایجاد شده خیلی کوتاه و الکترود دارای روپوش دیرگذاری باشد تا بتواند پوششی مناسب بر روی حوضچه مذاب بوجود آورد و از چکیدن قطرات فلز ذوبشده جلوگیری کند.

در جوشکاری قوس الکتریک گرمای ایجاد شده مابین انتهای الکترود لبه های صفحات را ذوب نموده و قطرات فلز مذاب را سر الکترود با سرعتی در حدود ۴۰ متر بر ثانیه جدا میشوند که حد میانگین آنها بین ۱۰ تا ۲۰ قطره در هر ثانیه میباشد.

وظایف روکش الکترود:

۱- تامین حفاظ گازی در مقابل ورود اکسیژن و ازت به حوضچه مذاب و یک پوشش از سرباره مذاب برروی فلز مذاب جوشکاری

۲- زدودن اکسیدها و آلودگیها

۳- کاهش نرخ سردشدن فلز جوش و در نتیجه ایجاد یک جوش با شکلپذیری زیاد

۴- باعث سهولت شروع عملیات جوشکاری، تثبیت قوس و کاهش میزان پاشش جوش میگردد.

۵- باعث نفوذ بهتر و ذوب کامل تر فلز مبنا میگردد.

۶- شکل ظاهری نوار جوش را کنترل میکند.

۷- سرعت جوشکاری را افزایش میدهد.

معیارهای مورد توجه در انتخاب اندازه الکترود:

۱- هندسه درز : یک جوش گوشه میتواند با الکترود بزرگتری نسبت به آنچه که در جوش لب به لب مورد نیاز است، انجام شود.

۲- ضخامت فلز پایه : واضح است که با افزایش ضخامت فلز مورد جوش، الکترود بزرگتری میتواند مورد استفاده قرار گیرد.

۳- ضخامت لایه جوش : ضخامت قطعات مورد جوشکاری و همچنین موقعیت انجام جوشکاری دو عامل دخیل در این مورد هستند. در جوشکاری تخت و افقی، ضخامت فلز جوش رسوب کرده، نسبت به جوشکاری سربالا یا سقفی بیشتر است.

۴- موقعیت جوشکاری: در جوشکاری تخت و افقی میتوان از الکترود بزرگتری نسبت به موقعیت سربالا یا سقفی استفاده کرد.

۵- شدت جریان: با افزایش شدت جریان جوشکاری، الکترود بزرگتری مورد نیاز است.

۶- مهارت جوشکار: بعضی از جوشکاران دارای مهارت فنی زیادی بوده بنابراین میتوانند از الکترودهای بزرگتری در جوشکاری سربالا یا سقفی استفاده کنند.

الکترودهای رایج در جوشکاری سازههای فولادی

E 7024: روتیلی پودر آهندار – استحکام خوب، تا فنس معمولی- دارای درصد پرکنندگی بالا و جوشکاری با سرعت بالا- جوشکاری در حالت فقط افقی و تختDCEP ، DCEN و Ac

E 7018: قلیایی (کم هیدروژن) – استحکام خوب تافنس عالی- فولاد با استحکام بالاتر قطعه ضخیمتر-جوشکاری در همه حالات DCEP

E 6010: سلولزی – استحکام معمولی، تافنس خوب- در مواردی که نفوذ مطرح است (پاس ریشه).

E6013: روتیلی – استحکام معمولی ،تافنس معمولی – کاربردهای معمولی ST 37 – جوشکاری در همه حالات DCEP، DCEN و AC

عیوب جوشکاری:

معایبی که در زیر میآیند، عموماً در درزهای جوش یافت میشوند:

۱- نفوذ ناقص (incomplete penetration)

۲- امتزاج ناقص (lack of fusion)

۳- بریدگی کناره نوار جوش (undercutting)

۴- اختلاط سرباره یا گل (slag inclusion)

۵- تخلخل (porosity)

۶- پاشش یا ترشح (Spatter)

۷- چاله جوش (Crater)

۸- ترک (cracking)

۹- معایب ابعادی جوش

۱۰- شکنندگی جوش

نفوذ ناقص

این عبارت جهت توصیف امتزاج ناقص فلز پرکننده و فلز پایه با یکدیگر در ریشه اتصال به کار می رود. پدیده پلزدن در جوشهای شیاری زمانی اتفاق میافتد که فلز جوش و فلز پایه در ریشه اتصال کاملاً با یکدیگر ممزوج نشدهاند. شکلی از درز اتصال که در آن پدیده نفوذ ناقص به کرات اتفاق بیفتد، مناسب جوشکاری ساختمانی نیست. هنگامی که جوش شیاری تنها از یک سمت (یک دیواره) انجام میشود، نفوذ ناقص تحت شرایط زیر اتفاق میافتد:

– ضخامت پیشانی ریشه بیش از نیاز دهانه ریشه است.

– دهانه ریشه خیلی کوچک است.

– زاویه پخی شیار V شکل خیلی کوچک است.

– اندازه الکترود خیلی بزرگ است.

– سرعت حرکت الکترود خیلی زیاد است.

– شدت جریان جوشکاری خیلی پایین است.

امتزاج ناقص

این پدیده، نقص در امتزاج لایههای مختلف فلز جوش یا لایههای فلز جوش و فلز پایه در حین جوشکاری میباشد. فلز جوش بر روی سطح ورق غلتیده است و به طور کامل گداز نشده است، این پدیده اغلب به نام سرفتگی(over lap) یا لوچه نامیده میشود.

دلایل امتزاج ناقص به شرح زیر است:

– افزایش ناقص درجه حرارت جهت رسیدن به دمای ذوب فلز پایه یا فلز جوش از جوشکاری مرحله قبل

-گزارش نادرست، که مانع از محلول شدن کامل اکسید فلز و دیگر ترکیبات از لایه ای می گردد که باید با فلز جوش ممزوج گردد.

– سطح آلوده ورق

– نوع یا اندازه نامناسب الکترود

– تنظیم نادرست جریان جوشکاری

بریدگی کناره جوش (undercut)

– بریدگی، ذوب فلز پایه در قسمت پنجه جوش است. این پدیده به علل زیر اتفاق می افتد:

– شدت جریان زیاد

– طول قوس که همان طول جرقه قوس میباشد، خیلی بلند است که موجب قطع قوس میگردد. به همین جهت این پدیده اغلب در محلهای تعویض الکترود اتفاق میافتد.

– نقص در پرکردن کامل چاله جوش با فلز جوش

اختلاط سرباره

ناخالصیهای موجود در سرباره، حفرههای طولی و یا گلولهای هستند که با اکسیدهای فلزی و یا دیگر ترکیبات جامد پر شدهاند. اختلاط سرباره با این ناخالصیها، موجب ایجاد تخلخل در جوش خواهد شد. در جوشکاری قوسی، این ناخالصیها عموماً ناشی از ترکیبات روکش الکترود و یا گدازآورها میباشند. در جوشکاریهای چند لایه، عدم دقت کافی در پاککردن سرباره حاصل از جوشکاری میباشند. در جوشکاریهای چند لایه، عدم دقت کافی در پاککردن سرباره حاصل از جوشکاری در حد فاصل دو لایه، موجب شکلگیری عیب اختلاط سرباره خواهد شد. این پدیده میتواند با اعمال موارد زیر جلوگیری شود:

– آماده سازی صحیح شیار و جوش در حین جوشکاری قبل از آنکه هر خط جوش رسوب نماید.

– پاک کردن کامل سرباره

– اطمینان از ورآمدن سرباره از سطح حوضچه جوشکاری

– اجتناب از حالت هایی که نفوذ کامل توسط قوس الکتریکی به دشواری صورت می گیرد.

تخلخل

تخلخل، ظهور فضاهایی میباشد که محتوی مواد جامد نیست. این پدیده متفاوت از اختلاط سرباره میباشد، چرا که در پدیده تخلخل فضاهای ایجاد شده حاوی هوا و در اختلاط سرباره حاوی ناخالصی میباشند. این حفره های گازی تحت شرایط زیر شکل میگیرند:

– در هنگام سرد شدن فلز جوش گاز آزاد می شود که این بخاطر کاهش قابلیت انحلال آن با افت درجه حرارت می باشد.

– گازهایی که توسط واکنش های شمیایی در جوش تشکیل می شود.

از بروز تخلخل با توجه به موارد زیر می توان به خوبی جلوگیری کرد:

– عدم بیش گرمایش و زیر گرمایش فلز جوش

– استفاده از شدت جریان زیاد در جوشکاری

– استفاده از قوس بلند.

پاشش

قطرات مذابی که از منطقه قوس به اطراف پراکنده میشوند. به دلایل زیر به وجود می آید:

– آمپر زیاد

– طول قوس بلند

– استفاده از الکترود مرطوب

– وزش قوس

چاله جوش

حوضچه هایی است که در انتهای جوش اتفاق می افتد و همراه با ترک می باشد که این ترک ها به سه شکل طولی، عرضی و ستاره ای دیده می شوند .

ترک در جوش(cracking)

ترک ها، گسیختگی های طولی فلز تحت اثر تنش می باشند. هنگامی که بزرگ باشند، به آسانی دیده میشوند، اما اغلب به صورت شکاف های باریکی هستند. ترک ممکن است در فلز جوش، و یا در ناحیه تفتیده از فلز پایه اتفاق بیفتد.

ترکخوردگی فلزات به سه رده اصلی تقسیم میشوند: ترکخوردگی گرم، ترکخوردگی سرد، و ترکمویی.

– ترک خوردگی گرم(HOT CRACKING): در درجه حرارت زیاد و در خلال سرد شدن ناگهانی جوش پس از آنکه فلز جوش رسوب و شروع به انجماد نماید، اتفاق می افتد. اکثر ترک های جوشکاری، ترک خوردگی گرم هستند.

– ترک خوردگی سرد (COLD CRACKING): به ترکهایی اطلاق می شود که در دمای معمولی اتاق یا درجه حرارتی نزدیک به آن اتفاق میافتند. این ترک ها ممکن است ساعت ها و یا روزها پس از سردشدن جوش حادث شوند. وقوع ترک خوردگی سرد در فولاد در مقایسه با سایر فلزات، بیشتر است.

– ترکهای مویی(MICROFISSURING) : ممکن است از نوع ترکهای گرم یا سرد باشند. این ترکها به قدری ریز هستند که با چشم غیرمسلح قابل دیدن نمیباشند و برای اینکه قابل رویت باشند، حداقل به ۱۰ مرتبه بزرگنمایی نیاز دارند. این ترکها معمولاً عمر مفید سازههای معمولی (تحت اثر بارهای ایستا) را کاهش نمیدهند.

– ترک خوردگی فلز جوش

سه نوع ترک مختلف در فلز جوش اتفاق میافتد: ترکهای عرضی، ترکهای طولی، ترکهای عمقی.

ترک خوردگی فلز پایه:

دستورالعمل نادرست جوشکاری موجب وقوع ترکخوردگی در فلز پایه خواهد شد.

ترک خوردگی جوش

۱- وقوع ترک در نوار جوش (به صورت داخلی یا ظاهری)

۲- ترک در زیر ناحیه جوش (ناحیه تفتیده)

۳- ترک در جوش در هنگام بهرهبرداری (ترک مقاومتی)

عواملی که باعث وقوع ترک در نوار جوش میشود:

۱- گیرداری درز که باعث به وجود آمدن تنشهای انقباضی زیاد در جوش میشود.

۲- هندسه مقطع نوار جوش:

الف) در نوار جوش با سطح مقعر تنش های کششی عرضی ایجاد ترک طولی در نوار جوش می کنند.

ب) در جوش با نفوذ زیاد که عمق آن بیش از عرضش باشد در صورت گیرداری درز وقوع ترک های داخلی محتمل میباشد.

ج) در صورت بالا بودن میزان سولفور یا فسفر در فلز پایه هر دو ترک فوق به مقدار زیادی تشدید میگردد.

۳- میزان کربن و آلیاژها در فلز پایه هر چه زیادتر باشند احتمال وقوع ترک بیشتر میشود.

۴- دخول حفرات هیدروژن از روکش الکترود در نوار جوش

۵- سرد شدن سریع جوش

عواملی که باعث ترک در زیر ناحیه جوش می گردد:

۱- میزان کربن یا آلیاژ زیاد

۲- تردی هیدروژنی ناحیه ذوب شده به علت ورود هیدروژن از فلز جوش

۳- سرعت سرد شدن

عواملی که باعث وقوع ترک در جوش در هنگام بهره برداری می شوند:

۱- تردی ناشی از زخم که باعث شکست جوش یا فلز پایه در حوزه تاثیر حرارتی تحت بارهای ضربهای بزرگ در درجه حرارت پایین میگردد.

۲- ترک خستگی به علت اثر زخم ناشی از هندسه نامناسب درز . این نوع شکست تحت بارهای متناوب با تکرار و دامنه بزرگ به وجود می آید.

لکه قوس (arc strike):

لکههایی که از برخورد تصادفی الکترود با سطح کار به وجود میآید وحالتی آبله گونه روی سطح کار ایجاد میکند) ممکن است ترکهای ریزی ایجاد کنند.

اگر جوشکاری از لبه ورق شروع شده و روند آن به سمت داخل ورق باشند، یک ترک در طول لبه جوش در قسمت پنجه اتفاق خواهد افتاد. ترک ها ممکن است در نتیجه پدیده بریدگی جوش نیز اتفاق بیفتد.

خطای ابعاد جوش

خطاهای ابعادی شامل انقباض طولی، انقباض عرضی، تابیدگی و پیچش قطعات میباشد. این معایب در نتیجه دستورالعمل جوشکاری نادرست و یا استفاده از تکنیک نامناسب جوشکاری اتفاق میافتند. استفاده از وسایل کنترلی و تنظیمی نظیر گیرههای جوشکاری، انتخاب صحیح توالی پاسهای جوش، اعمال دستورالعمل صحیح جوشکاری، شکل درز اتصال مناسب و کاربرد فرآیندهای پیش گرمایش و پس گرمایش، از تغییر شکل های پیچشی یا اعوجاج قطعه جوشکاری جلوگیری کرده و یا آن را در یک حداقل مشخصی نگاه می دارد.

جوش های تردشکن

یک جوش تردشکن افزایش نسبی طول کمی داشته و دارای نقطه تسلیم پایین، شکل پذیری کم و مقاومت کمی در مقابل تنش و کرنش می باشد. جوشهای تردشکن آمادگی خیلی زیادی برای گسیختگی داشته و شکست آنها اغلب به طور ناگهانی و بدون هشدار قبلی میباشد.

یکی از دلایل اصلی ایجاد یک جوش تردشکن، استفاده از درجه حرارت زیاد (اضافه بر مقدار مورد نیاز) در جوشکای است که موجب سوختن فلز جوش یا فلز پایه میگردد.

نکته : استاندارد مورد استفاده در ایران برای جوشکاری سازه های فولادی استاندارد آمریکاییAWS D 1.1 می باشد.

مسأله خوردگی فولاد در بتن از معضلات عمده کشورهای مختلف جهان است. این مسأله حتی در کشورهای پیشرفته همچون آمریکا، کانادا، ژاپن و بعضی کشورهای اروپایی هزینه های زیادی را برای تعمیر آنها به دنبال داشته است. به عنوان مثال درگزارش های اخیر بررسی پل ها در امریکا حدود ۱۴۰،۰۰۰ پل مسأله داشته اند. این مسأله در کشورهای در حال توسعه و در کشورهای حاشیه خلیج فارس بسیار شدیدتر بوده و سازههای بتنی زیادی در زمانی نه چندان طولانی دچار خوردگی و خرابی گشتهاند. بررسیها در این مناطق نشان میدهد که اگر مصالح مناسب انتخاب گردد، بتن با مشخصات فنی ویژه این مناطق طرح گردد، در اجرای بتن از افراد کاردان استفاده شود و سرانجام اگر عمل آوری کافی ومناسب اعمال شود، بسیاری از مسائل بتن بر طرف خواهد گشت. به هرحال برای پیشگیری در سالهای اخیر روشها و موادی توصیه و به کار گرفته شده است که تا حدی جوابگوی مسأله بوده است.

استفاده از آرماتورهای ضدزنگ و نیز آرماتورهای با الیاف پلاستیکیfrp یکی از این روشها است که به علت گرانی آن هنوز کاملا توسعه نیافته است. به علاوه عملکرد دراز مدت این مواد باید پس از تحقیقات روشن گردد.

از روش های دیگر کاربرد حفاظت کاتدیک در بتن می باشد با استفاده از جریان معکوس با آند قربانی شونده می توان محافظت خوبی برای آرماتورها ایجاد نمود. این روش نیاز به مراقبت دائم دارد ونسبتا پرخرج است ولی روش مطمئنی می باشد.

از ممانعت کنندهها و بازدارندههای خوردگی بتن نیز به دو دهه اخیر برمیگردد. مصرف بعضی از این مواد همچون نیترات کلسیم و نیترات سدیم جنبه تجارتی یافته است. به هر حال عملکرد این مواد در تاخیر انداختن خوردگی در تحقیقات آزمایشگاهی و نیز در محیطهای واقعی مناسب بوده است. بازدارندههای دیگری از نوع آندی و کاتدی مورد آزمایش قرار گرفتهاند ولی دلیل گرانی زیاد هنوز کاربرد صنعتی پیدا نکردهاند.

برای محافظت بیشتر آرماتور و کمکردن نفوذپذیری پوششهای مختلف سطحی نیز روی بتن آزمایش و به کار گرفته شده است. این پوششها که اغلب پایه سیمانی و یا رزینی دارند با دقت روی سطح بتن اعمال میگردند. عملکرد دوام این پوشش به شرایط محیطی وابسته بوده و در بعضی محیطها عمر کوتاهی داشته و نیاز به تجدید پوشش بوده است. روی هم رفته پوششهای با پایه سیمانی هم ارزانتر بوده و هم به علت سازگاری با بتن پایه پیوستگی و دوام بهتری در محیط های خورنده و گرم نشان می دهند.

با پیشرفت روزافرون انقلاب تکنولوژیک به ویژه در تولید بتنهای خاص برای مناطق و شرایط خاص میتوان از این بتنها در ساخت وسازهای آینده استفاده نمود. دانش استفاده صحیح از مصالح، اجرای مناسب و عمل آوری کافی می تواند به دوام بتن ها در مناطق خاص بیفزاید. تحقیفات گسترده و دامنه داری برای بررسی دوام بتن های خاص در شرایط ویژه و در دراز مدت بایستی برنامه ریزی و به صورت جهانی به اجرا گذاشته شود.

برای محافظت آمارتور در مقابل خوردگی، چند سالی است که از آرماتور با پوشش اپوکسی استفاده می شود. تاریخچه مصرف این آرماتورها بویژه در محیطهای خورنده نشان میدهد که در بعضی موارد این روش موفق و در پارهای ناموفق بوده است. به هرحال اگر پوشش سالم بکار گرفته شود با این روش می توان حدود ۱۰ تا ۱۵ سال خوردگی را عقب انداخت.

اتصال پرچی:

پرچ از قدیمیترین وسایلی است که از آن برای اتصال اعضای سازههای فلزی استفاده میشود. یک پرچ نکوبیده از یک تنهی استوانهای کوچک که سر آن دارای کلاهک میباشد تشکیل شده است. پرچها معمولاً از فولاد معمولی ساخته میشوند.

شیوهی استفاده از پرچ:

ابتدا پرچ را تا دمای سرخ شدن گرم میکنند، سپس آن را به وسیلهی انبر مخصوص درون سوراخ اتصال قرار میدهند و با ثابت نگهداشتن سر کلاهک دار آن سر دیگه را میکوبند تا به فرم کلاهک درآید و پرچ محکم گردد.

امروزه پرچکاری از رونق افتاده است:

۱- پیشرفت فن جوشکاری ۲- تولید پیچهای اعلا و پرمقاومت ۳- نیاز به نیروی انسانی و ماهر برای پرچکاری ۴- نیاز به نظارت و کنترل دقیق ۵- تولید سر و صدای زیاد به هنگام کوبیدن در پرچکاری و خطر آتشسوزی در کارگاه

انواع مختلف پرچ:

فرم سر میخ پرچ معمولاً به نوع کار بستگی دارد و به صورت سر نیم گرد یا سرخزینهای، عدسی تخت، نیم کره، یا تخت کله گردی است.

اتصالات پیچی:

یک اتصال پیچی از نظرا نجام کار، سریعتر و عملیتر از سایر اتصالات است و با توجه به سرعت و آسانی اجرا بر دیگر اتصالات برتری دارد. اجزای تشکیل دهنده هر اتصال پیچی شامل سرپیچ، تنهی پیچ، واشر و مهره است.

انواع پیچ با توجه به جنس آن:

۱- پیچهای معمولی

۲- پیچهای ساختمانی دقیق

۳- پیچهای اعلای پیش تنیده

پیچهای معمولی: این پیچها که آنها را «پیچ خام» یا «پیچ سیاه» مینامند دارای مقاومت خیلی زیادی نیستند و در محلهایی به کار میروند که نقش حساسی در ساختمان ندارند، مثل قطعات درجه دوم، مانند اتصال لایهها به خرپاها یا ساختمان های سبک که فقط بار استاتیکی را تحمل مینمایند. لقی سوراخ این پیچها حدود ۲ میلیمتر و قطر آن ها از ۶ میلیمتر تا ۱۰۰ میلیمتر ساخته میشود.

پیچهای ساختمانی دقیق: این پیچها از فولاد با مشخصات بهتری ساخته میشوند و دقت و ابعاد آنها زیاد و لقی آنها در سوراخ کم و در حدود ۳/۰ تا ۵/۰ میلیمتر است.این پیچها را به وسیله ضربه و پیچاندن در سوراخ قرار میدهند. قطر این پیچها از ۱۲ میلیمتر تا ۳۸ میلی متر متغیر است.

پیچهای اعلای پیش تنیده: این پیچها از فولاد اعلا با مقاومتی چندین برابر پیچهای معمولی ساخته میشوند. طرز کار این پیچ ها با انواع قبلی به کلی متفاوت است،زیرا در این پیچ ها با تولید پیش تنیدگی، قطعات قلزی مورد اتصال را به یکدیگر میفشارند. هر وصله به صورت اصطکاکی عمل میکند. مقاومت جاریشدن این پیچها ۸۰۰۰ تا ۹۰۰۰ کیلوگرم بر سانتی متر مربع است.

روشهاي حفاظت از فولاد:

۱ـ رنگ آميزي:

قبل از رنگ آميزي، روغنكاري يا عمليات مشابه ديگر روي قطعات فلزي، بايد آنها را كاملاً خشك كرد. در پارهاي از موارد ماسهپاشي با فشار زیاد نیز استفاده میشود. به این رنگهاي ضد زنگ گفته میشود. باید دقت شود قسمتهايي از اسكلت كه قرار است جوشكاري شود تا فاصله مناسب از محل جوشكاري و قسمتهايي كه قرار است در بتن مدفون گردد، نبايد رنگآميزي شوند. همچنین باید دقت شود رنگآمیزی در مناطق مرطوب صورت نگیرد. مواد ضد زنگ داراي تركيبات شيميايي از قبيل: سرنج، تركيبات فلزي سرب، پلمبات سديم، فسفات روي و كرومات هستند.

۲ـ پوششهاي فلزي :

متداولترين پوشش فلزي استفاده از روي است كه مي تواند به صورت گالوانيزهكردن به روش مذاب، پيش از احداث سازه يا به صورت پاشيدن فلز پس از ساختمان مورد استفاده قرار گيرد . از آلومينويم نيز براي حفاظت فولاد استفاده ميشود که عملکردی شبیه روي دارد و در محيطهاي صنعتي كه شدت آلودگی زیاد است استفاده میشود که موفقيت آميزتر است.

۳ـ پوششهاي قيري :

رنگهاي قيري كه به صورت غليظ شدهی قير و قير زغالي است بسيار مفيد و مؤثر هستند و حداقل در لايه ۳ لایه به كار ميروند. به طور كلي اين رنگها براي حفاظت قطعاتي كه در معرض تابش نور خورشيد قرار دارند مناسب نيستند و در سطح آنها غالباً تركخوردگيهايي ظاهر ميشود. اين اشكال را ميتوان با استفاده از يك لايه رويه از مواد قيري آلومينويمدار كاهش داد. از پوششهای قیری برای حفاظت قطعاتی که در آب غرقه هستند نیز میتوان استفاده کرد.

۴ـ پوششهاي پلاستيك :

اين مواد به صورت خمير استفاده شده و به صورت غلتك پخش ميشود. سپس با استفاده از حرارت يا چسب به فلز اتصال مييابند .گاه به صورت پودر واستفاده از حرارت، سخت مي شود وپوششهايی با مقاومت شيميايي بالا را به وجود ميآورند. لايههاي ضخيمي را كه با استفاده از اين روش به دست ميآيند، چه نرم و چه ارتجاعي و چه سخت و شكننده مي توان «پوشش پلاستيك» نامگذاري كرد

پوششهایی که بیشترین کاربرد را در پوششدادن فولاد دارند عبارتند از: pvc، پلی اتیلن و پوششهای پودراکسی (کاربرد در کارخانه) استفاده از پوششهای پلاستیک در درجه حرارتهای بالا آسان و موفقیتآمیز نیست. پوششهای پلاستیک (pvc) روی هستههای چوبی یا فولادهای امروز به صورت قابهای آماده شده برای پنجره در دسترس هستند.

۵ ـ پوشش بتني

فولادي كه در درون بتن جاگذاري ميكنند با محيطهاي قليايي احاطه ميشود (۵/۱۲ <ph). اين ميزان قلياييبودن قطعه فلز را به نحوي مناسب در مقابل اكثر انواع خوردگي محافظت ميكند. گازهاي اسيدي موجود در هوا بويژه دي اكسيد گوگرد و دي اكسيد كربن با بتن كه حالت بازي دارد تركيب ميشوند بنابراین بايد فولاد در فاصلهاي از جدار بتن قرار گيرد كه از نفوذ گازهاي اسيدي تا حد امكان مصون باشد. مرز مشترك بتن با فولادي كه قسمتي از آن در معرض عوامل جوي خورنده قرار گرفته است اغلب ممكن است منشاء ايجادخوردگي و زنگزدگي باشد. يعني از انواع زنگزدگي به علت ناخالصيهاي فلزي (آهني) موجود درمصالح شني است و به خوردگي فولاد مربوط نميشود.