فرایند بتن پاشي (شاتكريت) برای تونل بلافاصله پس از انجام عمليات حفاري برای فضاهاي زيرزميني ب بايستي با روش هاي خاصي مورد نگهداري اوليه قرار بگيرند. بستگي به ساختار زمين شناسي توده سنگ در برگيرندة فضاي زيرزميني ميزان حجم نگهداري متفاوت خواهد بود. براي اجراي تحكيمات تونل نياز به داشتن اطلاعات كافي از وضعيت زمين شناسي، ميزان آب زيرزميني موجود در توده سنگ، مقاومت مكانيكي توده سنگ با توجه به شكل هندسي داخلي فضاي ايجاد شده مي باشد. پس از كسب آگاهي از وضعيت سنگ در برگيرنده، ميزان تحكيمات مورد نياز براساس كلاس بندي خاصي تعيين شده و وارد مرحله اجرا مي شود.

اجراي عمليات نگهداري بايستي طبق روش اجراي مدون و بهينه كه در برگيرندة انواع ماشين آلات مورد نياز، تعداد نيروي انساني، مواد و مصالح باشد، انجام بگيرد. در صورت نداشتن روش اجراي بهينه، شروع و ادامة عمليات نگهداري با مشكلات فراواني مواجه خواهد بود و مستلزم صرف هزينه هاي گزاف در راستاي برطرف نمودن مشكلات بوجود آمده، خواهد بود.

با توجه به شرايط زمين شناسي و كيفيت سنگ، عمليات حفاري و تحكيم در بعضي از موقعيت ها بسيار به يكديگر وابسته بوده و انجام عمليات حفاري بدون عمليات تحكيم شامل شاتكريت و نصب و تزريق بولت امكان پذير نمي باشد. انجام عمليات حفاري در بعضي تونل ها به دليل ابعاد بزرگ آنها، در دو يا چند مرحله و در بعضي از تونل ها بصورت تمام مقطع انجام گرفته است.

عمده فعاليت هاي تشكيل دهندة روش اجراي نگهداري و تقويت تونل ها به شرح :

۱ – بتن پاشي ( شاتكريت )

۲ – پوشاندن سطح حفاري با شبكه وايرمش و شاتكريت مرحلة دوم

۳ – حفاري گمانة تزريق با دستگاه حفار، نصب ميل مهار و تزريق گمانه با پمپ تزريق

براي انجام عمليات شاتكريت، لازم است مصالح مورد نياز طبق طرح اختلاط، در بچينگ توليد شده و به محل اجرا به ميزان در خواست هر موقعيت كاري فرستاده شود.

شاتکریت چیست؟

شاتکریت را می توان به عنوان بتن یا ملاتی که از طریق شیلنگ های لاستیکی حمل شده و با استفاده از هوای فشرده با سرعت زیاد به سطح مورد نظر پاشیده می شود، تعریف کرد.

اولین کاربرد شاتکریت به سال ۱۹۰۹ میلادی بر می گردد که در آن زمان تحت عنوان گونیت نامیده می شد و به کمک دستگاهی موسوم به تفنگ سیمان به کار می رفت.

در سال ۱۹۱۴ برای اولین بار شاتکریت در یک معدن آزمایشی در ایالات متحده آمریکا مورد استفاده قرار گرفت.

اما در سال۱۹۳۰ بود که واژه شاتکریت از طرف انجمن مهندسین راه آهن آمریکا بکار برده شد و تاکنون نیز مورد استفاده قرار می گیرد. شاتکریت در دو نوع مخلوط تر و مخلوط خشک در تمام دنیا تکنولوژی شناخته شده ای برای استقرار بتن است. از نظر موسسه بین المللی بتن شاتکریت عبارت است از ملات و یا بتنی که با فشار و سرعت بالا به سطح مورد نظر پاشیده می شود.

شاتکریت هم اکنون در بخشهای مختلفی از فعالیت های مرتبط با تکنولوژی بتن کاربرد دارد که از آن جمله می توان به موارد زیر اشاره کرد:

- اجرای سازه های بتنی

- تعمیرات

- تقویت

- بهینه سازی

- مرمت

- کارهای هنری و تزئینی

- تثبیت پوشش های محافظی

- اجرای شاتکریت بر روی سطح داخلی سازه

مسلح ساختن شاتکریت با الیاف فولادی یکی از مهمترین عوامل در گسترش کاربرد شاتکریت است زیرا کار طاقت فرسای نصب توری را کاهش می دهد.

آزمایشات و تجربیات اخیر نشان داده است که شاتکریت در شرایط ترکش سنگ ملایم بسیار موثر است. اگر چه نتایج این مطالعات برای نتیجه گیری قطعی در این زمینه هنوز زود است ولی علائم موجود بیانگر آن است که در آینده در مورد کاربرد شاتکریت توجه جدی تری خواهد شد.

به طور کلی شاتکریت نوعی بتن مرکب از سیمان، ماسه و خرده سنگ است که به کمک هوای فشرده اجرا خواهد شد و در اثر سرعت زیاد به صورت دینامیکی فشرده می شود.

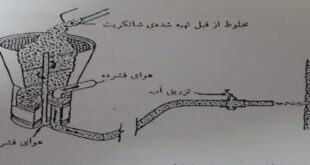

شاتکریت مخلوط خشک

در روش شاتکریت مخلوط خشک مصالح شامل ماسه و سیمان توسط پمپ شاتکریت به داخل لوله انتقال هدایت شده و به لوله پاشنده ملات منتقل می گردند. آب مورد نیاز در این حالت در حین خروج مصالح از سر نازل به آن ها اضافه می گردد که با توجه به سرعت بسیار زیاد خروج مصالح از سر نازل این عمل افزودن آب در کسری از ثانیه صورت می پذیرد. در این حال ممکن است آب به بعضی از دانه های سیمان نرسیده و در نتیجه این دانه ها هیدراته نشوند. و بخش قابل توجهی از ملات پاشیده شده به سطح زیر کار نچسبیده و جزو پرت کار محسوب می شود. به همین دلیل از این روش تنها در عملیات تثبیت قبل از تونل ها و کارهای روکش و تعمیراتی با ضخامت کمتر از ۱۰ سانتیمتر استفاده می گردد از طرفی دیگر به علت فقدان مصالح سنگی درشت دانه این روش معمولا برای کارهایی که مقاومت های مکانیکی در آن ها مطرح می باشد استفاده بعمل نمی آید.

شاتکریت مخلوط تر

در این روش بتن آماده به داخل پمپ شاتکریت ریخته شده و پس از عبور از لوله انتقال به سر نازل رسیده و از آن جا به سطح زیر کار پاشیده می شود و اینجاست که تفاوت کیفی و کاربردی آشکار بین این دو نوع روش روشن می شود. چرا که شاتکریت مخلوط تر را می توان در جایی که مقاومت فشاری مورد نظر است بکار برد. از طرفی دیگر در این روش امکان اجرای بتنی با ضخامت۵۰ سانتی متر برای دیوار و ۲۰ سانتی متر برای سقف در یک مرحله (یک پاس) به راحتی امکان پذیر می باشد.

مزایای استفاده از روش شاتکریت مخلوط تر:

در روش شاتکریت مخلوط تر در اغلب موارد برای احداث سازه های بتنی نیازی به قالب بندی نیست و در موارد خاص نیز استفاده ار یک سپر چوبی برای عملیات استقرار بتن کافی می باشد که همین خود هزینه های بسیار کلان قالب بندی شامل تجهیزات و نیروی انسانی را به میزان قابل توجهی می کاهد. شاتکریت مخلوط تر همچنین این امکان را فراهم می آورد با دیگر اجرای سازه های بتنی با اشکال منحنی و غیر منظم مانعی بر سر راه طراحان و مجریان نباشد.

- تثبیت کوه ها و صخره ها با استفاده از پوشاندن آن ها با یک شبکه مش و پاشیدن بتن بر روی آن

- محافظت از لوله های فولادی و افزایش ضخامت لوله بتنی با پیچیدن یک شبکه مش به اطراف لوله و پاشیدن بتن و صیقلی کردن آن در محیط های خورنده و خطرناک در مقابل آتش سوزی

- روکش کردن دیوارها، پایه پل ها، بدنه سد ها و لاینینگ تونل ها

- تثبیت جداره رودخانه ها

از جمله دیگر توانایی های روش شاتکریت مخلوط تر است.

بتن پاشي ( شاتكريت ):

بتن پاشيده، بتن يا ملاتي است كه از طريق يك شيلنگ تحت فشار هوا با سرعت زياد روي سطوح حفاري شده سنگ پاشيده ميشود و به دو روش تر و خشك اجرا ميشود و داراي روش اجراي خاصي است، بتن پاشي بوسيله دستگاه پمپ بتن پاش توسط افراد ماهر انجام ميشود. از بتن پاشيده شده معمولاً به عنوان قسمتي از سيستم نگهداري و در برخي موارد به عنوان پوشش دائمي استفاده ميشود. بتن پاشي بر حسب نوع كلاس تحكيم قبل و بعد از نصب توري فولادي (وايرمش) روي سطوح حفاري انجام گرفته و سپس حفاري گمانه تزريق روي سطح شاتكريت شده صورت مي گيرد. براي اجراي صحيح عمليات شاتكريت، سطوح ديواره ها و سقف تونل كه نياز به بتن پاشي دارند را بايستي از ذرات ريز، گرد و خاك، گل و از هر گونه مواد خارجي پاكسازي نمود اين كار با استفاده از هواي فشرده يا پاشيدن ماسه تحت فشار زياد انجام ميشود. سطوح حفاري تونل قبل از بتن پاشي بايستي بطور كامل با بيل چكش هيدروليكي لق گيري شود. بايد به موازات پيشرفت عمليات حفاري شاتكريت مرحلة اول و در صورت مشاهدة ناپايداري در سطوح حفاري، نصب وايرمش و شاتكريت مرحلة دوم انجام بگيرد. جهت دستيابي به بتن پاشيده شده با كيفيت مناسب رعايت مواردی از قبیل:

- استفاده از شيلنگهاي با طول و قطر مناسب

- ثابت بودن فشار آب حين بتن پاشي

- تنظيم سرعت خطوط ماسه، سيمان و آب در سر نازل به طوريكه برگشت و اتلاف مصالح به حداقل برسد

- نگهداري نازل به وضعيت عمود بر سطح بتن پاشي و حركت نازل بصورت بيضي هاي همپوش الزامي مي باشد.

مشخصات و كيفيت شاتكريت:

نوع و كيفيت سيمان مصرفي بايد از تيپ پنج مطابق با حدود مشخصات استاندارد ASTM-C150 باشد. عيار سيمان در مخلوط خشك ۴۰۰ تا ۴۵۰ كيلوگرم در متر مكعب باشد. نسبت آب به سيمان ۰٫۴ تا ۰٫۴۵ در نظر گرفته ميشود. نسبت شن و ماسه به سيمان ۳٫۵ تا ۴ مي باشد. آب مصرفي بايد تميز و فاقد هرگونه مواد مضر براي بتن و فولاد باشد. رطوبت مجاز موجود در شن و ماسه بايد بين ۳ تا ۵ درصد باشد. كيفيت مصالح شن و ماسه مصرفي بايد شرايط مندرج در استاندارد ASTM-C33 را برآورده نمايد. ضمناً قبل از آغاز عمليات اجرايي بايد از واكنشزا نبودن مصالح مصرفي با سيمان اطمينان حاصل نمود.

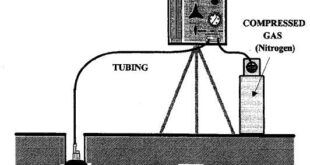

فشار مناسب هواي ورودي به دستگاه شاتكريت ۶ بار بوده و قطر لوله دستگاه ۵۰ ميلي متر است و حداقل گنجايش كمپرسور ۲۱ متر مكعب در دقيقه ميباشد ضمناً حداقل فشار هوا براي ۳۰ متر طول لوله انتقال مصالح بايد ۳ بار باشد به ازاي هر ۱۵ متر لوله اضافه و هر ۸ متر اختلاف ارتفاع دستگاه شاتكريت با سر شيلنگ فشار هوا بايد به مقدار ۰٫۳۵ بار افزايش يابد فشار آب در سر شيلنگ در حين كاربرد روش خشك بايد بين ۱ تا ۲ بار بيش از فشار هوا باشد. فاصله بهينه سرشيلنگ تا سطح مورد نظر بايد بين ۰٫۶ تا ۱٫۲ متر باشد. جهت بتن پاشي بايد حتيالمقدور عمود بر سطح كار بوده و هيچگاه از ۴۵ درجه ( زاويه نسبت به خط عمود ) تجاوز ننمايد.

به طور كلي ضخامت هر لايه شاتكريت ۵۰ ميليمتر و حداكثر ۱۰۰ ميليمتر ميباشد.

كيفيت پاشيدن شاتكريت به ميزان زيادي، به مهارت و تجربه اپراتور بستگي دارد. روشهاي اجرايي بايستي به نحوي بهبود يابد تا اهداف:

- حداقل پس ريز

- عدم وجود پس ريز در شاتكريت پرداخت شده

- ايجاد صاف ترين سطح ممكن در شاتكريت پرداخت شده

- حداقل تركهاي انقباضي

- هيچ گونه فضاي خالي در شاتكريت وجود نداشته باشد

- چسبندگي خوب شاتكريت به سنگ و سطوح ديگر، حاصل گردد.

كنترل و محاسبه اضافه ضخامت شاتكريت

جهت اندازه گيري ضخامت شاتكريت اجرا شده روش هاي كنترلي مختلفي وجود دارد كه به طور موردي چند نمونه ذكر مي گردد.

۱ – انجام عمليات كرگيري به وسيله دستگاه مغزه گير از بخش هاي مختلف سطحي كه عمليات شاتكريت در آن انجام شده است. اندازه گيري ضخامت شاتكريت به صورت مستقيم از مغزه گيري بعمل آمده از شاتكريت، نحوه چسبندگي شاتكريت به سنگ و ضخامت هاي مختلف شاتكريت لايه اول و دوم تعيين مي گردد.

۲ – اندازه گيري ضخامت كلي شاتكريت از طريق چال هاي ميل مهار و زهكش حفاري شده، از مزاياي اين روش عدم احتياج به دستگاه مغزه گير و متعلقات لازم اين دستگاه به منظور مغزه گيري مي باشد. اندازه گيري به طور مستقيم و با متركشي انجام مي گيرد اندازه گيري ضخامت متوسط شاتكريت اجرا شده در يك سطح مشخص از تونل، بدين صورت كه حجم كل مصالح شاتكريت پاشيده شده بر اساس مصالح خروجي بچينگ و حجم كل مصالح پرت شده با توجه به درصد پرت مصالح شاتكريت مورد تأييد مشاور، مشخص گردد. با كسر حجم كلي از حجم مصالح پرت شده، حجم مصالح چسبيده به سطح مشخص مي گردد. كه از تقسيم اين حجم به سطح مورد نظر، ضخامت متوسط شاتكريت چسبيده به سطح مشخص خواهد شد.

از عوامل تأثیرگذار در اضافه ضخامت شاتکریت مشخصات مصالح مورد استفاده و روش اجرای آن می باشد، زیرا وجود یک لایه مش بندی، با حداقل ۲۰% همپوشانی بین پانل های مش نصب شده و استفاده از وایرمش های جوش خورده که در هر صفحه مش، دو رشته ميلگرد نمره ۸ با فواصل ۱۵ سانتيمتر بر روي هم جوش داده شده خود معرف ايجاد اضافه ضخامت مازاد است كه فقط عمليات مش بندي باعث مي گردد.

عامل موثر ديگري كه منجر به اضافه ضخامت شاتكريت مي شود، انحراف چال هايي است كه براي انجام عمليات آتشباري حفاري شده اند، زيرا پس از انفجار اين چال ها عملاً خارج از خط مجاز حفاري تخريب خواهد شد و براي جبران اين اضافه حفاري و پركردن حفرات بوجود آمده ناچاراً از شاتكريت استفاده خواهد شد.

توليد مصالح و ساخت شاتكريت

شن، ماسه، سيمان و آب اجزاي تشكيل دهنده شاتكريت هستند. نسبت اختلاط اين اجزا با هم جهت رسيدن به بيشترين مقاومت بر اساس مشخصات فني و استاندارد ASTM–C150 مي باشد. طرح اختلاط مصوب T94 (دريك متر مكعب مصالح ساخته شده) به شرح ذيل مي باشد:

ماسه ۱۲۲۸ kg ( 5 mm )

شن ۵۲۷ kg ( 5 – ۹٫۵ mm )

سيمان ۴۵۰ kg ( type V )

رطوبت اوليه ( ۳ – ۵ )%

مصالح اوليه (شن و ماسه) بر اساس اعلام نياز بچينگ محل توليد شاتكريت از واحد توليد مصالح به محل دپوي بچينگ منتقل مي شود و در شرايط مناسب نگهداري مي گردد. جهت ساخت، اين مصالح با رطوبت اوليه به ميزان %( ۵ – ۳ ) بر اساس نسبت اختلاط خاص خود در دستگاه بچينگ مخلوط شده و پس از ساخت با تراك ميكسرهاي مخصوص به محل اجرا منتقل مي شود. جهت حصول نتايج مطلوب، رعايت مواردی از قبیل مواردی که ذکر می شود الزامی است:

۱ – نوع و كيفيت سيمان مصرفي بايد از تيپ v (پنج) باشد.

۲ – عيار سيمان در مخلوط خشك ۴۵۰ كيلوگرم در متر مكعب باشد.

۳ – نسبت آب به سيمان ۰٫۴ تا ۰٫۴۵ در نظر گرفته مي شود كه البته اين نسبت در محل اجرا و در حين اجراي شاتكريت با توجه به كيفيت چسبندگي شاتكريت به سطح مورد نظر، توسط اپراتور تا حد مجاز قابل تغيير مي باشد.

۴ – نسبت شن و ماسه به سيمان ۳٫۵ تا ۴ باشد.

۵ – آب مصرفي بايد تميز و فاقد مواد مضر براي بتن و فولاد باشد .آب مصرفي بايد از استاندارد ASTM-C109 تبعيت نمايد.

۶ – كيفيت مصالح شن و ماسه مصرفي ، بايد شرايط مندرج در استاندارد ASTM-C33 را برآورده نمايد.

۷ – رطوبت مجاز موجود در شن و ماسه بايد بين ۳ تا ۵% باشد.

کاهش پرت، افزایش کیفیت

یکی از دلایل کیفیت ضعیف شاتکریت و افزایش هزینه لاینینگ، حجم پرت ایجاد شده در جریان پاشش است. این مسئله خصوصاً در پروسه مخلوط خشک شاتکریت که کارگر نسبت آب به سیمان را کنترل می کند و مسئول ترکیب موثر مخلوط بین شاتکریت و سطح کار است، آشکار می باشد. در اینجا نقش بعضی از عوامل که در کاهش پرت و افزایش کیفیت موثر می باشند نشان داده خواهد شد.

میزان پرت به چهار فاکتور اصلی تقسیم می شود:

- زاویه افشانه نسبت به سطح کار

- میزان زودگیر

- فاصله افشانه تا سطح کار

- سطح کار

در تونل مهمترین عامل موثر در پرت، زاویه افشانه به سطح کار است. افشانه به منظور بهینه کردن چسبندگی و جهت یابی فیبرهای فولادی، همیشه باید در زاویه قائمه ( ۹۰ درجه ) نسبت به سطح کار قرار گیرد. مگر در مواقعی که پوشش های فولادی مثل آرک های فلزی و فریم های لتیس در تونل لازم باشد. هنگام پاشش دستی همیشه زاویه پاشش قائم توسط کارگر افشانه رعایت نمی شود. به گونه ای که تمامی مصالح پرت، تمایل به برگشت به عقب را دارند. اگر زاویه پاشش کمتر از ۷۰ درجه باشد موجب افزایش پرت و چسبندگی ضعیف تر شاتکریت می شود. این امر مقاومت پایین و دوام ضعیف تر بتن را اجتناب ناپذیر می کند. با پیشرفت های اخیر در مخلوط تر و شاتکریت پاشی ماشینی روبوتیک، این مشکل برطرف شده است. فاصله بین افشانه و سطح کار باید بین ۱ تا ۲ متر باشد. اگر افشانه نزدیک تر از این فاصله باشد، بتن پاشیده از سطح کار کنده خواهد شد. اگر فاصله افشانه کاهش یابد، مقدار خروجی باید کمتر شده و افشانه سریع تر حرکت کند. همچنین اگر فاصله افشانه از ۳ متر بیشتر شود، انرژی چسبندگی بین عناصر شاتکریت بسیار کاهش یافته و نتیجه آن پرت بیشتر، چسبندگی ضعیف تر و مقاومت های کمتر خواهد بود. در انجام دستی، تمایل به کاهش هوای خروجی برای حفظ فاصله صحیح افشانه نسبت به سطح کار وجود دارد که این عمل همچنین اثرات زیان آوری بر کیفیت شاتکریت دارد. میزان زودگیر هم می تواند بر درجه پرت تاثیر داشته باشد. زودگیر به مقدار خیلی کم، گیرش و مقاومت کافی ایجاد نخواهد کرد. بطوری که شاتکریت تازه پاشیده شده ممکن است در مرحله بعدی توسط شاتکریت لایه ثانویه در حالی که هنوز نرمی خود را حفظ کرده، کنده شود. به این ترتیب این بحث فقط مربوط به پرت نبوده و باید همیشه از ایجاد آن اجتناب کرد. برعکس اگر میزان زودگیر خیلی زیاد باشد برای مثال بالای ۱۰ درصد، گیرش فوری یک سطح سخت را بوجود می آورد که باعث پرت شدگی دانه بندی های بزرگ و ممانعت از تراکم و چسبندگی کامل گردیده و در نتیجه مقاومت و دوام کمتری را برای لایه شاتکریت به همراه خواهد داشت. برای اجرا در مقاطع تاج تونل ها، یک تعادل بین میزان زودگیر و پرت لازم است تا بدون لطمه زدن به خواص مورد نیاز لاینینگ شاتکریت سفت شده، ایجاد گردد.

عوامل بیشتری که می توانند بر میزان پرت و کیفیت شاتکریت تاثیر بگذارند، به شرح زیر است:

۱ – تقویت کننده مشمش باید به دقیت و محکم پیش از عملیات شاتکریت پاشی به سطح کار فیکس و ثابت شود. لرزیدن مش می تواند مقدار پرت را به میزان قابل توجهی افزایش داده و باعث ایجاد فضاهای خالی شود که این موضوع ظرفیت باربری سازه و دوام دراز مدت لاینینگ را کاهش می دهد. در صورت امکان برای تقویت مخلوط و برای دستیابی به محصول بهتر، پرت کمتر، افزایش خواص ساختاری و کاهش هزینه های کلی پروژه بهتر است که به جای مش از فیبر استفاده شود. یک لاینینگ شاتکریت که با شبکه آرماتور ترکیب شده است باید بصورت سیستماتیک و منظم، مرحله به مرحله و لایه به لایه اجرا شود و تحت هیچ شرایطی نباید بتن پاشیده را پیش از نصب کل شبکه آرماتور اجرا نمود.

۲ – حجم، فشار و توزیع هواحجم و فشار هوا باید برای تجهیزات شاتکریت پاشی توسط کارخانه تنظیم شود. کیسه هوا باید در ابعاد تعریف شده برای سیستم بوده و افشانه ها در مقابل سایش در اثر سرعت خروجی شاتکریت کنترل شوند. توربین تزریق کننده هوا – زودگیر باید به گونه ای طراحی شود که کل جریان مخلوط بتنی در افشانه به حالت بهینه باشد.

۳ – طبیعت سطح کار در تونل های حفاری شده در سنگ سخت، مقدار پرت می تواند بطور قابل ملاحظه ای بیشتر از تونل های حفاری شده در زمین های نرم باشد. این مسئله به این دلیل است که در سنگ های سخت، هم سطح تماس سخت است و هم بواسطه طبیعت بلوکی سنگ با امتداد پاشش زوایای گوناگون می سازد. در چنین مواردی اجرای یک لایه شاتکریت اولیه توصیه می شود تا به عنوان یک بالشتکی برای سازه اصلی بتن پاشی عمل کند.

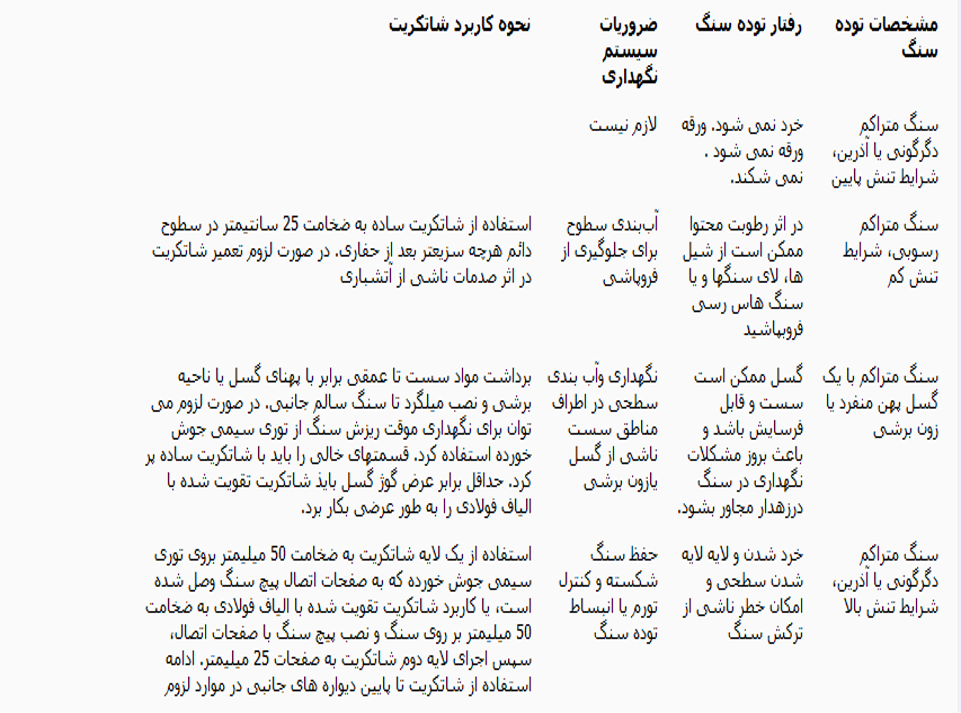

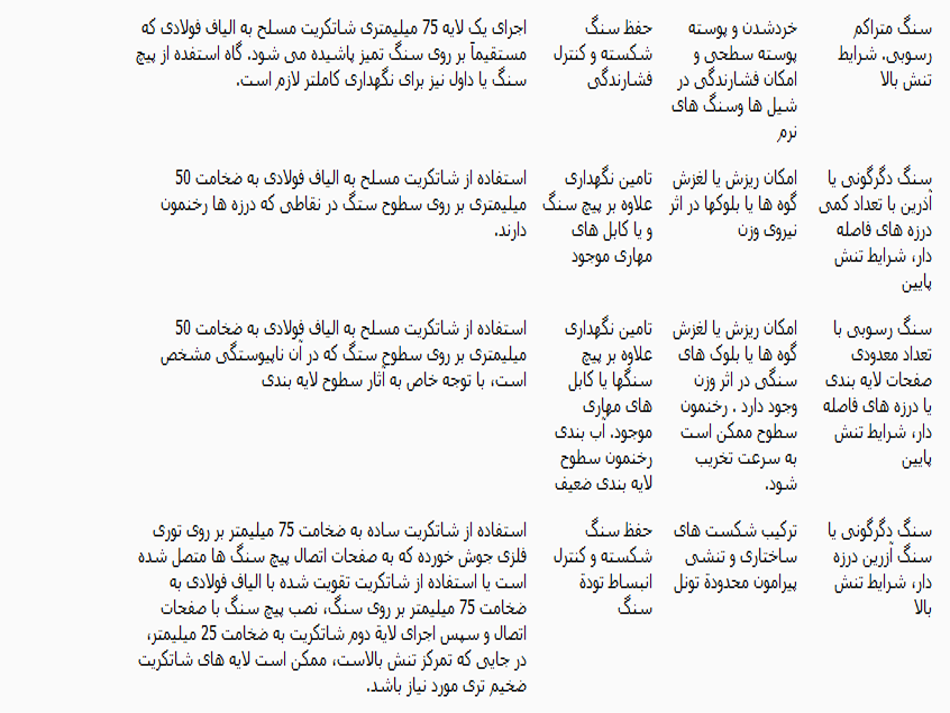

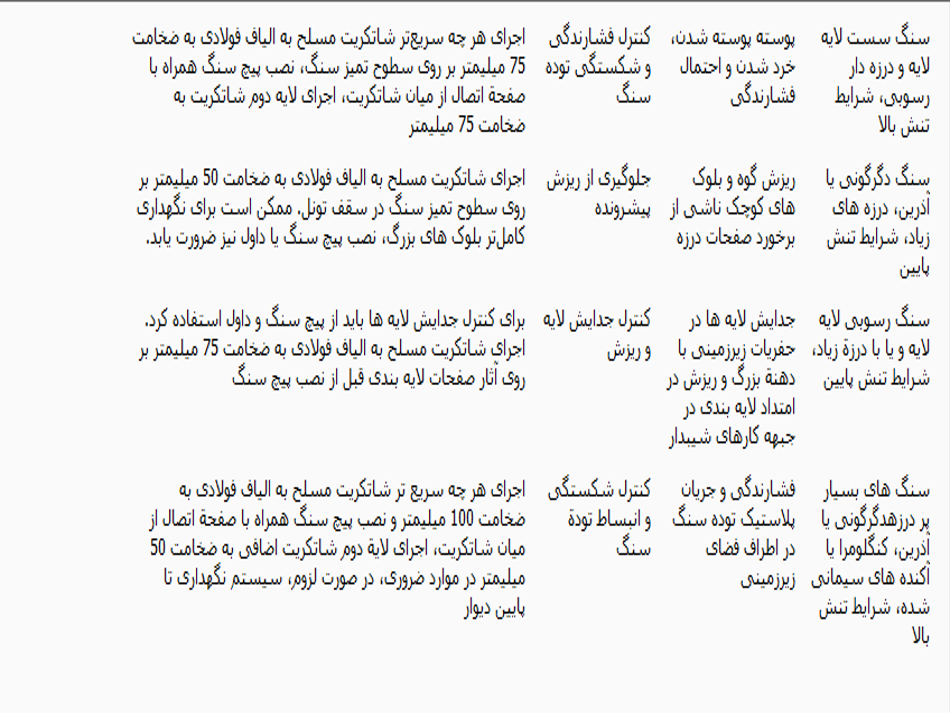

خلاصه ای از توصیه های کاربرد شاتکریت در حفریات زیرزمینی، برای شرایط مختلف توده سنگ: