پیچ سنگ

استفاده از پیچ سنگ rock bolt از سالها پیش برای پایداری تونلها و سایر حفریات زیر زمینی مرسوم بوده و امروزه انواع مختلفی از آنها در این مورد به کار می رود.

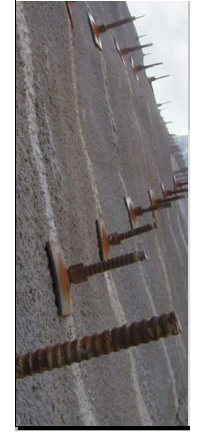

به طور کلی، پیچ سنگ از یک میله ی فولادی ساده و تخت تشکیل شده است که برای اتصال لایه ها و قطعات مختلف سنگ به کار می رود و به همین جهت اصطلاح «سنگ دوز» را نیز در مورد آن به کار می برند. برای تأمین این نظر، ابتدا چالی در سنگها احداث کرده و سپس میله ی فولادی را به گونه ای که بعداً خواهیم دید، در آن محکم می کنند. پس از محکم شدن میله، با پیچ انتهای دیگر آن را می بندند.

در بین روشهای مختلف پایداری توده های سنگی، استفاده از پیچ سنگ، مؤثرترین شیوه است. طی دهه ی ۱۹۵۰ میلادی، به کارگیری پیچ سنگ، صنعت معدنکاری آمریکا را متحول ساخت. ایالات متحده را مبتکر استفاده از پیچ سنگ در حفریات زیر زمینی از اوایل ۱۹۳۰ می دانند.

اگر چه نخستین استفاده از پیچ سنگ مربوط به گذشته های دور بوده است، اما در سال ۱۹۴۳ میلادی، کاربرد سیستماتیک آن در مبانی توسط ویگل در مجله ی «مهندسی و معدن» ارائه شد. وی به تشریح سیستمی پرداخت که شرکت تولیـد سرب ژوزف در میسوری به سال ۱۹۶۳، آن را معرفی کرده بود.

در سال ۱۹۴۷ میلادی، استفاده از پیچ سنگ در ایالات متحده عمومیت یافت. سازمان معادن برای کاهش تعداد حوادث ناشی از ریزش سقفها، این روش را ابداع کرد. ظرف مدت کمتر از ۲سال، در تمام شاخه های صنعت معدن ایالات متحده، کاربرد پیچ سنگ رایج شد. در سال ۱۹۴۹ میلادی این روش در بیش از ۲۰۰ معدن اجرا شد و در سال ۱۹۵۲ مصرف این پیچ ها به رقم ۲۵ میلیون عدد در سال رسید. رشد آهنگ استفاده از پیچ سنگ خیلی سریـع بود. به موجب گزارش سازمان معادن ایالات متحده در سال ۱۹۶۸، در ۹۱۲ معدن زغال سنگ، ۵۵ میلیون پیچ سنگ مورد استفاده قرار گرفت و ۶۰% استخراج زغال سنگ به روش زیر زمینی، از معادنی استخراج می شد که سقف آنها با پیچ سنگ نگهداری شده بود. در سال ۱۹۸۴، تخمین زده شد که سالانه حدود ۱۲۰ میلیون پیچ سنگ در معادن آمریکا مصرف می شود و ۹۰% معادن زیر زمینی زغال سنگ، با این روش نگهداری می شوند.

نقش پیچ سنگ

نقش پیچ سنگ، اتصال توده سنگ های ناپیوسته به هم است. مثلاً سنگ های رسوبی را که دارای صفحات لایه بندی هستند و یا سنگ هایی را که درزه و شکاف طبیعی دارند، به هم متصل می سازد.

با اینکه انواع متـداولی از پیچ سنگ ساخته شده است اما متداولترین آنها پیچ سنگ های مکانیکی هستند که حدود ۶۰% آنها را تشکیل می دهند، ۳۰% بقیه نیز پیچ سنگ های چسبی یا تزریقی هستند. انواع دیگر پیچ سنگ ها ۱۰% بقیه را تشکیل می دهند.

قطر ساقه ي پيچ ها متفاوت مي باشد و معمولاً بين حدود ۲۵ تا ۶۱ ميليمتر ساخته مي شود. سطح ميله پيچ ممکن است صاف يا آجدار باشد. تنش تسليم پيچهاي فولادي عامل اصلي طراحي و انتخاب تعداد و ابعاد آنها در يک پروژه مي باشد. فولادي که پيچها از آن ساخته مي شود، تنش تسليمي بين۲۰۰ تا ۵۰۰ مگاپاسکال دارد. هرچه مقاومت پيچ بيشتر باشد، پيچ قويتر است ولي مقاومت خيلي زياد هم از يک لحاظ مساعد نيست، زيرا اگر پيچ تحت کشش بسيار زياد از هم گسيخته گردد، با سرعت بسيار زيادي ازحفره پرتاب مي شود که خطرات زيادي براي افراد مستقر در محوطه ي معدن يا پروژه ايجاد مي کند، لذا توصيه مي شود که نيروي کششي وارد بر پيچ از۶۰ درصد بار تسليم پيچ و بيش از۶۰ درصد ظرفيت نهايي مهار نباشد.

انواع پیچ سنگ

پیچ سنگ ها را به سه گروه تقسیم می کنند:

الف) پیچ سنگ های با گیرش مکانیکی(گیرش نقطه ای)

ب) پیچ سنگ های تزریقی(گیرش تمام طول)

ج) پیچ سنگ های مخصوص

یک پیچ سنگ با گیرش نقطه ای از سه بخش تشکیل شده است که عبارتنداز:

■ بخش انتهایی که باید به سنگ گیردار شود.

■ بخش ساقه که همان میله ی اصلی پیچ سنگ است.

■ بخش ابتدایی یا سر پیچ سنگ که بوسیله ی پیچ و مهره در سنگ تثبیت می گردد.

با توجه به طبقه بندی فوق، به شرح انواع پیچ سنگ می پردازیم:

در بین پیچ سنگ های مکانیکی، دو نوع پیچ سنگ موسوم به «شکاف و گوه» و «با گیـره ی منبسط شونده» متداول ترند که در ادامه به شرح آنها می پردازیم:

پیچ سنگ های شکاف و گوه

در انتهای این پیچ سنگ، شکافی ایجاد شده است که گوه ای در داخل آن قرار دارد. پـس از آنکه پیچ سنگ در داخل چال قرار گرفت، با پتک بادی روی آن می کوبند که در نتیجه گوه در داخل شکاف فرو می رود و آن را از هم باز می کند و قسمت های باز شده به جدار چال می چسبد و بدین ترتیب میله در داخل چال محکم می شود.

طول این پیچ سنگ ها ۰٫۵ تا ۲٫۵متر است که از میله های فولادی به قطر ۲۲تا ۳۰ میلیمتر ساخته می شود. طول چال متناسب با طول پیچ سنگ است. پس از آنکه میله در داخل چال محـــــکم شد، در قسمت بیرونی میله که رزوه شده است، صفحه ی اتصال و واشر قرار می دهند و با پیچ آن را محکم می کنند.

محکم کردن پیچ سنگ بوسیله ی صفحه ی اتصال، واشر و مهره

تجهیزات کامل پیچ سنگ شکاف و گوه

برای اینکه کشش میله ی پیچ سنگ در حد مجاز باشد، باید آن را به وسیله ی آچارهایی که درجه ی سنجش دارند محکم کرد.

در مواردی که محل نصب پیچ سنگ مورب باشد، برای انطباق کامل صفحه با سطح تونل، از دو واشر مورب استفاده می کنند.

از جمله امتیازات این نوع پیچ سنگ می توان ارزان بودن و گیرش مناسب در سنگ های سخت را نام برد، ضمن اینکه بلافاصله پس از نصب می توان از آن استفاده کرد.

پیچ سنگ های با پوسته ی منبسط شونده

این نوع پیچ سنگ اگر چه در انواع مختلفی ساخته می شود، اما اصول کار تمام انواع آن کمابیش یکسان است.

این نوع پیچ سنگ از میله ی فولادی به قطر ۱۷تا ۲۲ میلیمتر تشکیل شده که در انتهای رزوه شده ی آن، مهره ی N قرار دارد. در اطراف این مهره ی N ،چهارپوسته E قراردارد که دراثرپائین رفتن مهره N،ازهم باز می شوند و درنتیجه به جدار داخلی چال می چسبند و بدین ترتیب،گیرش مکانیکی حاصل می شود.

دراین مورد نیز، برای تأمین گیرش کافی، باید میله پیچ سنگ تا حد معینی پیچانده شود و این کاربه کمک آچارهای مخصوصی انجام می گیرد.

این نوع پیچ سنگها در شرایط مختلفی قابل استفاده اند.از جمله امتیازات آنها،نظیر انواع شکاف وگوه،قابل استفاده بودن آنها بلافاصله پس از نصب است. ازسوی دیگر نصب آن،نیازبه کارگران ماهر و نظارت دقیــق دارد،به ویژه اگر همراه با تزریق مورد استفاده قرار گیرند، تخصص بیشتری مورد نیاز است.این سیستم در بسیاری موارد به عنوان سیـستم نگهداری دائمی تونلها مورد استفاده قرار می گیرد.

به طور کلی توصیه می شود که پیچ های این قبیل پیچ سنگها، حتی المقدور ریز نباشد،زیرا پیچ های ریز،خیلی سریـع صدمه می بینند. همچنین بهتراست به جای تراش پیچ، از سیستم نورد پیچ استفاده شود که البته این نوع پیچ سنگ،گرانتر از بقیه انواع است.

پس از نصب پیچ سنگ، باید دقت شود که به حد کافی کشیده شود تا این اطمینان بدست آید که تمام اجزای توده سنگ، در تماس کامل با هم هستند. در مواردی که پیچ سنـگ باید بار قابل توجهی را حمل کند،توصیـه شده است که تا ۷۰% ظرفیت تحملی خود، تحت کشش اولیه قرار گیرد.

* یکی از مهم ترین دلایل شکستگی پیچ سنگ ها، خوردگی میله ی آنهاست. بدین منظور، فضای خالی بین میله ی پیچ سنگ و جدار داخلی چال را با دوغاب پر می کنند. این امر به ویژه وقتی که از پیچ سنگ به عنوان سیستم نگهداری دایمی استفاده می شود، بیشتـر ضرورت می یابد.

روش تزریق دوغاب

روش مرسوم برای تزریق دوغاب به داخل چال، استفاده از لوله ی کوتاه تزریق دوغاب و لوله ی کوچکتری مرسوم به لوله ی هوا گیری است که تا انتهای میله ی پیچ سنگ ادامه می یابد. قبل از قرار دادن پیچ سنـگ در چال، این لوله را به آن وصل می کنند و لذا این امکان وجود دارد که به هنگام قرار دادن پیچ سنگ در داخل چال،آسیب ببیند. با استفاده از پیچ سنگ های با میله ی تو خالی چنین اشکالاتی بر طرف می شود.گر چه استفاده از چنین میله های تو خالی سبب آسان تر شدن محل تزریق می شود اما در عین حال، ساخت چنین پیچ سنـگ هایی گران تر از انواع معمولی است. با این وجود، در مواردی که پیچ سنگ سیستم نگهداری دایمی را تشکیل می دهد، استفاده از آن توصیه شده است. به هنـگام استفاده از این نوع پیچ سنگ های تو خالی، از یک لوله ی کوتاه به عنوان لوله ی تزریق و از سوراخ سراسری میله به عنوان هواگیری استفاده می کنند. این امر در مورد چال های سرازیر بر عکس انجام می گیرد؛ یعنی در این موارد از لوله ی میانی دوغاب تزریق می کنند و هوا گیری به کمک لوله ی کوتاه تزریق انــجام می گیرد.

از آنجا که هدف اصلی از تزریق در مورد پیچ سنگ های با گیرش مکانیکی، جلوگیری از خوردگی میله ی پیچ سنگ و استحـکام بیشتر آن است لذا استحکام دوغاب در مقایسه با پیچ سنگ های تزریقی اهمیت کمتری دارد.در واقع، دوغاب باید در عین سفت بودن، به آسـانی قابل پمپاژ باشد. بدین منظور تـهیه ی دوغابی با نسبت آب به سیمان ۰٫۴ تا ۰٫۵، مناسب است. آنچه که در این مورد اهمیت دارد، حـصول اطمینان از پر شدن فضای خالی بین جدار داخلی پیچ سنگ و جدار داخلی چال است. برای دستیابی به این منظور عمل تزریق باید آنقدر ادامه یابد که خروج حباب های هوا از لوله ی هوا گیری متوقف شود.

پیچ سنگ های تزریقی

پیچ سنگ های مکانیکی در مواردی که تحت تأثیر ارتــعاشات ناشی از آتش باری و یا موارد مشابه آن قـرار گیرند و یا وقتی که اصولاً در سنگ های ضعیف به کار روند، سست می شوند.

در چنین مواردی بهتر است از پیچ سنگ هایی استفاده شود که گیرش آنها نقطـــه ای نیست، بلکه تمام طول پیچ سنـگ را در بر می گیرد. این گروه از پیچ سنگ ها را به نام پیچ سنگ های تزریقی می نامند. بسته به نوع ماده ای که برای محکم کردن پیچ سنگ در چال به کار می رود، این گروه را به دو دسته ی دوغاب و چسبی تقسیم می کنند که در ادامه به شرح آنها می پردازیم:

برای نصب این پیچ سنگ ها، نیمی از طول چال را با ملات مرکب از سیمان، ماسه ی ریز و آب پر می کنند و دهـانه ی چال را با درپوشی می بندند تا از ریزش دوغاب جلوگیری شود.

برای خروج حباب های هوا، یک لوله ی کوچک پلاستیکی را به وسیله ی نوار چسب به پیچ سنگ می چسبانند و آن را به داخل چال می رانند. پس از اینکه دوغـاب سیمان خود را گرفت پیچ سنگ به خوبی در جای خود محکم می شود و پس از این مرحله با نصب صفحه ی اتصال و با استفاده از پیچ، آن را محکم می بندند.

در مواردی که سنگ، درزه و شکاف داشته باشد، آب ملات به آسانی از طریق این درز و شکاف ها هرز می رود. برای رفع این مشکل یک لوله ی مشبک در چال قرار می دهند. هنگامی که میله ی پیچ سنگ در چال فرومی رود، دوغاب از طریق این سوراخ های ریز به داخل چال تزریق می شود.

rock bolt

ی در مورد این پیچ سنگ ها، انتخاب نوع ملات اهمیت زیادی دارد. بدیهی است مقاومت ملات نسبت به گذشت زمان افزایش می یابد و پس از یک هفتـه، مقاومت آن به حدود ۵۰% مقاومت نهایی می رسد. از سوی دیگر، مقاومت نهایی ملات به نسبت سیمان، آب و ماسـه بستگی دارد. مقاومت ملات نسبت به زمان به ازای مقادیر مختلف

وزن آب

ـــــــــــــــــــ = α، متغیر می باشد.

وزن سیمان

نصب پیچ سنگ های دوغابی در سنگ های درز و شکاف دار

روش هاي نصب پيچهاي تزريقي

■ روش پيچ متخلخل

در اين روش دو نيم استوانه سوراخ دار را که مجموعاً نقش پيچ را دارند پر از ماده ي تزريقي نموده و پس از بستن آنها به وسيله ي سيم آهني،آن را وارد حفره ی مملو از رزين مي کنند و يا اينکه آن را درحفره قرار داده و رزين را با فشار در آن تزريق مي کنند تا حفره پر شود.

■ روش تزريقي

رزين رقيق به وسيله ي دستگاه مخصوص به درون حفره رانده مي شود ضمن اينکه لوله اي در حفره قرار گرفته است تا از حبس شدن هوا در حفره جلوگيري گردد، و دهانه ي حفره موقتاً پوشانده مي شود تا رزين بيرون نريزد، آنگاه ميله ي آجدار مناسب به داخل حفره رانده مي شود. قابل ذکر است مواد تزريقي در اين روش نسبت به روش متخلخل اندکي رقيقتر مي باشد.

روش فواره ي تزريق

ماده ي تزريقي به وسيله ي هواي فشرده با فشار ۲۰۰ تا ۴۰۰ کيلو نيوتن بر مترمربع به درون حفره رانده مي شود و سپس به تدريج لوله تزريق را بيرون آورده و ميله ي پيچ نصب مي گردد.

■ روش فشنگ دوغابي

در اين روش مقداري سيمان که درون بسته هاي کاغذ صافي است ابتدا به مدت سه دقيقه در آب گذارده شده و سپس به داخل حفره رانده مي شود و بعد ميله ي پيچ را در حفره قرار مي دهند.

روش فواره ي تزريق

ماده ي تزريقي به وسيله ي هواي فشرده با فشار ۲۰۰ تا ۴۰۰ کيلو نيوتن بر مترمربع به درون حفره رانده مي شود و سپس به تدريج لوله تزريق را بيرون آورده و ميله ي پيچ نصب مي گردد.

■ روش فشنگ دوغابي

در اين روش مقداري سيمان که درون بسته هاي کاغذ صافي است ابتدا به مدت سه دقيقه در آب گذارده شده و سپس به داخل حفره رانده مي شود و بعد ميله ي پيچ را در حفره قرار مي دهند.

اخیراً شیوه ی مؤثری برای نصب این پیچ سنگ ها ارائه شده است. بدین منظور، لـــول های محتوی سیمان و مواد افزودنی لازم با پوششی از کاغذ های نفوذ ناپذیر در برابر آب تـهیه می شوند. پس از حفر و آماده سازی چال، این لول ها را به مدت چند دقیقه در آب می اندازند و سپس آنهارا به داخل چال فرو می کنند. در مورد چال های سر بالا، برای راندن لول بـه داخل چال،از سمبه های چوبی استفاده می کنند. پس از آنکه به تعداد کافی لول در داخل چال قرار گرفت، پیچ سنگ را به داخل چال می رانند که در نتیجه پوشش کاغذی دور لول پاره شده و سیمان و مواد همراه آن داخل چال و دور پیچ سنگ را پر می کنند و بدین ترتیب پیچ سنگ در داخل چال محکم می شود.

پیچ سنگ های چسبی

اگر چه با استفاده از پیچ سنگ های دوغابی، مشکل گیرش کامل پیچ سنگ بر طـرف می شود اما اشکال عمده ی این نوع پیچ سنگ ها، طولانی بودن زمان محکم شدن ملات سیمان است. تهیه ی ملات مناسب برای هر وضعیت از جمله دیگر مشـکلات این پیچ سنگ هاست.

برای رفع این مشـکلات به جای تزریق دوغاب سیمانی، از چسب های مخصوصی استفاده می کنند که ظرف مدت چند دقیقه خود را می گیرد و مقاومت مکانیکی کافی به دست می آورد

چسبی که برای گیرش پیچ سنگ ها به کار می رود بسیار متنوع است و شرکت های مختلف انواع متفاوتی از آن را می سازند. به عنوان مثال ترکیبات اصلی یک نوع چسب که در این مورد به کار می رود به شرح زیر است:

چسب پلی استر: ۲۸٫۵ درصد

مواد پر کننده(معمولاً پودر سنگ آهک): ۶۶ درصد

شتاب دهنده: ۰٫۵در صد

بقیه ی ترکیب این چسب را مواد کاتالیست تشکیل می دهد.

به جای پودر سنگ آهک، از پودر سایر انواع سنگ ها نیز استفاده می شود. علت اصلی استفاده از مواد پر کننده، کاهش میزان انقباض چسب پس از خشک شدن و نیز کاهش مقدار پلی استر مصرفی است؛ زیرا چسب به مراتب گران تر از پودر سنگ است. شتاب دهنده نیز واکنش بین کاتالیست و چسب پلی استر را تسریع می کند و بنابر این مخلوط آن ها سریــع تر خود را می گیرد. برای آنکه این مخلوط قابل استفاده باشد، مخلوط چسب پلی استر، پر کننده و شتاب دهنده از یک طرف و کاتالیست از طرف دیگر در بسته های جداگانه ای نگهداری می شود. در عمل این مجموعه را در لول هایی به شکل سوسیس به گونه ای تهیـــه می کنند که لول کاتالیست در داخل لول چسب قرار گیرد و بین آنها ورقه ی پلاستیکی قرار می دهــند.

شکل زیر لول چسب برای استفاده در پیچ سنگ های چسبی را نشان می دهد.

طول لول چسب بین ۳۰ تا ۱۲۰ سانتیمتر تغییر می کند و قــــــطر آنها ۲٫۵ تا ۳٫۵سانتیمتر است. معمولاً این چسب ها ظرف مدت ۵ دقیقه به خوبی سفت می شوند .

بـه هنگام بررسی مقاومت پیچ سنگهای چسبی دو نکته مهم را باید در نظـر داشت.

* نخست مقاومت سنگها که درواقع به نوع سنگ بستگی دارد. ثابت شده است که سنگهای ضعیف ترنسبت به سنگهای محکم به چسب بیشتری نیاز دارد.

* نکته دوم طول چسبندگی نقش مهمی در مقاومت پیچ دارد. مقاومت پیچ سنگ تابع خطی طـول بخش چسب خورده است. سنگ هایی که این آزمایشات در باره ی آنها انجام گرفته از نوع گرانیت، سنگ آهک، ماسه سنگ، زغال سنگ و چاک بوده است. این بررسی ها نشان داده که مقاومت پیچ سنـگ های چسبی به طور متوسط ۱٫۷ تا ۳برابر مقاومت انواع مکانیکی بوده است

مراحل نصب پیچ سنگ های چسبی

این مراحل شامل موارد زیر است:

الف) حفر چال

ب) قراردادن لول چسب در داخل چال

ج) فروراندن پیچ سنگ به داخل چال

د)پیچاندن میله پیچ سنگ در داخل چال طبق نظر کار خانه سازنده که در اثر آن پاکت محتوی دو قسمت پاره شده و این دو قسمت با هم مخلوط می شوند.

ه)اعمال فشار به پیچ سنگ به وسیله ی ماشین رانش به مدت ۲۰ تا۳۰ ثانیه

و)بستن پیچ دهانه

این نوع پیچ سنگ ها را می توان در انواع مختلف سنگ ها و از آن جمله سنگ هایی همچون شل و لای سنگ که در آنها پیچ سنگ های با گیرش مکانیکی کاربرد ندارد، به کار برد. در مواردی که از پیچ سنگ به عنوان سیستم نگهداری دایم استفاده می شود(مثل پیچ سنگ هایی که در اطراف پذیرشگاه های چاه های معدنی و یا حفریات بزرگ زیر زمینی به کار می رود) باید نهایت سعی را به کاربرد که تمامی طول پیچ سنگ با جدار چال درگیر شود.

rock bolt

در این موارد، در انتهای چال یک یا چندلول چسب زود گیر و به دنبال آن لول های چسب دیرگیر را قرار می دهند و آن گاه پیچ سنگ را تا انتها به داخل چال می رانند. در اثر پاره شدن کاغذ های دور این لول ها و مخلوط شدن مواد داخل آن ها، فعل و انفعـــال گیرش چسب آغاز می شود. چسب زودگیر در فاصله ی چند دقیقه خود را می گیرد و انتهای پیچ سنـگ در چال محکم می شود. در این حال، پیچ سنگ را می کشند و تحت کشش قرار می دهند. از آنجا که لول های چسب دیرگیر مدتی بعد(حدود ۳۰ دقیقه) سفت می شوند، لذا میله ی پیچ سنگ برای همیشه به حالت کشش در داخل چال باقی می ماند. حاصل این کار پیچ سنگی ست که تماماً در گیر است و در عین حال در حالت کشش نیز قرار دارد.

باید توجه داشت که بسیاری از لـول های حاوی چسب- کاتالیست، تاریخ مصرف کوتاهـی دارند که این زمان به دما و شرایطی که در آن نگهداری می شود، بستگی دارد. در بعضی موارد این تاریخ مصرف در حد شش ماه است. بنابر این، این لول ها را باید به گونه ای سفارش داد که قبل از انقضای تاریخ مصرفشان، به کار گرفته شوند.

از سوی دیـگر شیوه ی انبار کردن لول های چسب باید مطـابق دستورالعمل کارخـانه ی سازنده باشد. در مواردی که مدت زمان قابل توجهی از تاریخ خرید این چسب ها گذشته باشد توصیه می شود قبل از مصرف چند نمونه از آن ها که از جعبه های مختلف انتخاب شده است، مورد آزمایش قرار گیرد. آزمایش این مواد ساده است. بدین منظور می توان کاغذهای اطراف لول مورد نظر را پاره کرد تا چسب و کاتالیست با هم مخلوط شوند وآنگاه زمان گیرش آنها را اندازه گیری و با زمانی که کارخانه ی سازنده اعلام کرده است، مقایسه کرد تا از سالم بودن آنها اطمینان حاصل شود.

در مورد بعضی از سنگ های ضعیف مثل سنگ های رسی به هنگام حفاری سطح داخلی چال با قشری از رس اندود شده و این امر سبب می شود که به هنگام چرخاندن پیچ سنگ، لــول های چسب نیز لیز بخورند و در نتیجه عمل پاره شدن لفاف دور لــول و مخلوط شدن چسب و کاتالیست به طور ناقص انجام گیرد که در نتیجه، گـیرش ناقص پیچ سنگ در داخل چال را در پی دارد. از سوی دیگر در مورد سنگ هایی که درزه و شکاف فراوانی دارند، ممکن است چسب قبل از سفت شدن، از طریق این درز و شکاف ها به داخل سنــگ های اطراف نفوذ کند و در نتیجه در اطراف میله ی پیچ سنگ فضای خالی باقی بماند و گیرش کامل نشود.

در هر دو مورد یاد شده، شاید استفاده از پیچ سنگ های با دوغاب سیمان، نتیجه ی بهتری را به دست دهد.

مسئله ی خوردگی میله ی پیچ سنگ در اثر آب های زیر زمینی نیز از جمله مسائلی است که باید به آن توجه داشت. این امر به ویژه وقتی که از پیچ سنگ به عنوان سیستم نگهداری دایمی و طولانی مدت استفاده می شود، اهمیت بیشتری می یابد. به هر حال، اگر زمان استفاده از پیچ سنگ چسبی خیلی طولانی و امکان خوردگی آن وجود داشته باشد، توصیه می شود که از پیچ سنگ های دوغاب سیمان استفاده شود.

دسته بندی دیگر پیچ سنگ ها

الف) پیچ سنگ های دوقلو(تراس)

ب) پیچ سنگ های چوبی

ج) پیچ سنگ های با الیاف شیشه ای

پیچ سنگ های دوقلو(تراس)

این نوع پیچ سنگ ها اولین بار توسط وایت عرضه شد و برای کنترل سقف حفریات زیر زمینی به کار رفت. علت استفاده از این نوع پیچ سنگ آن است که در سقف حفریات زیر زمینی با دهانه ی بزرگ، زون های(مناطق) کششی به وجود می آید. با نصب پیچ سنگ های دوقلو، که تنش هایی به سقف اعمال می کنند، این زون های کششی حذف می شوند

پیچ سنگ های دوقلو در واقع از دو پیچ سنگ دوقلو که در سقف محکم می شوند تشکیل شده است که میله ای این دو پیچ سنگ را به هم متصل می کند. در این میله ابزاری همچون جعبه گوه، یک بست قورباغه ای برای اعمال کشش به میله و در قطعه ی تکیه گاهی تعبیه شده است.

rock bolt

هدف از نصب دو پیچ سنگ زاویه دار، افزایش مقاومت در برابر کشش های قطری و ریزش های برشی ست.

پیچ سنگ های چوبی

پیچ سنگ های چوبی که به وسیله ی چسب در چال محکم می شوند، برای تقویت جبهـه ی کارگاه های استخراج معادن زغال سنگ، لنگه های زغالی و موارد مشابه به کار می روند.

برای استفاده از این پیچ سنگ ها در جبهه ی کارگاه، چال هایی به طول تا ۱۶ متر حفر شده و میله های چوبی به قطر ۳۶ میلیمتر در داخل آن ها نصب می شود. در این مورد نیز برای خروج حباب های هوا، از یک لوله ی پلاستیکی کوچک استفاده می کنند. برای تزریق چسب به داخل چال، دهانه ی آن را با درپوش می بندند و چسب را با فشار۱۴ تا ۲۱بار تزریق می کنند.

استفاده از این نوع پیچ سنگ ها باعث استحـکام سنگ ها و در نتیجه استحکام ایمنی جبهه ی سنـگ ها می شود. بر خلاف پیچ سنگ های فلزی، وجود این پیچ سنگ ها هیچ مشکلی در برابر ماشین های زغال بُر ایجاد نمی کند، زیرا هنگام برخورد ماشین با این چوب ها به آسانی بریده می شوند.

پیچ سنگ های با الیاف شیشه ای

انواع مختلفی از پیچ سنگ ها از جنس الیاف شیشه ساخته شده که برای نگهداری تونل ها، کاربرد وسیعی یافته است. این پیچ سنگ را از نوعی الیاف شیشه ای می سازند و از جمله خصوصیات آن می توان به مقاومت مکانیکی بالا، مقاومت عالی در برابر خوردگی و دوام طولانی مدت اشاره کرد.

سطح مقطع میله ی این پیچ سنگ ها ستاره یا چند ضلعی است. این امر سبب می شود که سطح تماس آن با دوغاب یا چسب، نسبت به انواع مشابه، بیشتر باشد.

این پیچ سنگ ها را در طول های ۲، ۳، ۴، ۶ و ۱۲ متر می سازند و تقریباً در تمام مواردی که تحکیم سنگ ها مورد نظر باشد( مثل تونل های معدنی و راه ونیز پایدارسازی شیب ها) به کار می رود.

در مواردی که از پیچ سنگ به عنوان سیستم نگهداری موقت استفاده می کنند، تنـها به گیرش انتهایی آن اکتفا می شود اما به هنـــگام استفاده از آن به عنوان یک سیستم نگهداری دایمی، فضای خالی بین دیواره ی چال و مبله ی پیچ سنگ را با مواد پر کننده مثل دوغاب سیمان و یا صمغ پر می کنند.

میل مـــهاری نیز نوع دیگر پیچ سنـگ است که پس از نصب، تحت تأثیر کشش قرارمی گیرد.همچنین در مقایسه با پیچ سنگ، استحکام بیشتر و طول بلندتری دارد. میل مهاری را از فولادهای با مقاومت بالا و معمولاً به صورت کابل می سازند.

rock bolt

پایدار سازی توده سنگ

برای پایدارسازی و تحکیم توده ی سنگ، چهار مکانیسم مستقل به شرح زیر وجود دارد:

الف) در سنگهای نسبتاً مقاوم و با درزه داری خوب، ناپایداری، ناشی از جداشدن قطعات مجزای سنگ است که از سقف حفریات تمایل به ریزش دارند. این امر وقتی اتفاق می افتد که وزن سنگ جداشده، بیش از نیروی چسبندگی درزه های سنگ شود. چنین توده هایی را می توان با استفاده از پیچ سنگ، پــایدار ساخت. بدیهی ست در چنین مواردی، استحکام میل مهار یا پیچ سنگ، باید به اندازه ای باشد که بتواندوزن قطعه ی جدا شده را تحمل کند.

ب) در سنگهای بلوکی ضعیف تر، ممکن است در اثر لغزش یا چرخش قطعات سنگ، تونل تمایل به جمع شدن پیدا کند. برای پایدار سازی چنین سنگهایی از پیچ سنگ های کشش و یا غیر کششی استفاده می شود تا بتواند مقاومت برشی سنگ در امتداد نا پیوستگی ها را حفظ کند.

ج) در مورد سنگهای لایه ای یا ورقه ورقه، ناپایداری معمولا در اثر لغزش در امتداد سطوح لایه بندی یا تورق است. در چنین مواردی می توان با استفاده از پیچ سنـگ های تمام تزریقی، مقاومت ذاتی بین لایه های سنگ را حفظ کرد و توده ی سنگ را پایدار ساخت.

د) در مورد توده های سنگی «بیش تنش دیده» over stressed، می توان با استفاده از افزایش درجه ی محصور شدگی و یا افزایش تنش مینیمم، آن را پایدار ساخت. در مورد تونلها، در حالت کلی تنش اصلی مینیمم عمود بر دیواره ی تونل است. بنـابر این، اگر بلافاصله پس از حفر تونل پیچ سنگ های تحت کشش نصب شوند، در واقع محدودیت جدیدی را ایجاد می کند و تنش محصور کننده را افزایش می دهد و گسترش شکستــگی ها را محدود می سازد.

متخصصان یک شرکت سازنده ی تجهیزات تونل برای نخستین بار در کشور موفق به ســاخت دستگاه پمپ تزریق «راک بولت» شدند.

پمپ تزریق «راک بولت» دستگاهی کاملاً خودکـار است که از توانایی مخلوط کردن و تزریق آب و سیمان یا مواد مشابه با غلظتهای مخراک بولتها، چاله هایی به قطر یک تا سه اینچ هستند که برای اتصال و جلوگیری از ریزش لایههای داخلی تونل ایجاد می شوند. دستـگاه پمپ تزریق برای پر کردن میلههای نصب شده در داخل این چالهها با مخلوط بتن یا دوغاب مورد استفـاده قرار می گیرد.

عملکرد دستگاه به این صورت است که کیسه ی سیمان پس از قرار گرفتن در محفظه ی فوقانی پمپ تزریق، توسط تیغههای تعبیه شده سوراخ شده و محتویات آن از طریق ویبراتور دستگاه به استوانه ی اصلی و از آنجا به وسیله ی لاستیک همزن و پروانه ی مخلوط کن به اتاقک پاشش آب رانده می شود. مخلوط حاصل سپس به داخل روتور و استــاتور هدایت شده و به خارج پمپ میشود.

تلف برخوردار است. کاربرد عمده ی این دستـگاه در پر کردن چاله ی راک بولت در عملیات ساخت تونل میباشد.

از جمله مزایای این دستگاه، انتقال مداوم و یکنواخت مصالح و تهیه ی ملات با هر غلظت می باشد. همچنین به منظور پیشگیری از خوردگی قسمتهای مختلف دستگاه، قیف مصالح از استیل ساخته شده و سایر بخشها پوشش گالوانیزه دارند. بالا بودن شاسی دستگاه به منظور تسهیل کاربری آن، افزودن پمپ آب و تجهیز سیستم برق آن به کلیدهای محافظ حرارتی و مغناطیسی و تعبیه روتور و استـاتوری با مشخصات فنی بسیار بالا از دیگر مزایای پمپ تزریق ایرانی می باشد.

دستگاه سنجش بار پیچ سنگ IRAD Instrumented Rock Bolt)

این دستگاه یک وسیله ی پیشرفته و مخصوص پیچ سنگ می باشد به طوری که می تواند بار وارده به پیچ سنگ را در عرض های مختلف در تونل و ترانشه،اندازه گیری نماید و می تواند گشتاور پیچشی لازم در شروع بار گذاری را که می تواند یکپارچگی و استحکام پیچ سنگ ها را تخریب نماید ،اندازه گیری نماید . این دستگاه یک میله ی سبک و یک واحد پردازش اطلاعات (MSHA) قابل حمل دارد و یک سیستم منحصر به فرد برای دوره های کوتاه و بلند مدت برای سنجش بار لایه ها است.

طریقه ی نصب دستگاه به شکلی است که دستگاه یک قطعه ی شبیه پیچ سنگ دارد که آنرا در امتداد دیواره یا انحنای سقف همانند پیچ سنگ با دوغاب یا زرین نصب می کنند ساختار این پیچ به گونه ای است که یک سیم لرزنده ی کرنش سنج در خط محور مر کز سوراخ پیچ نصب شده که از طریق یک مبدل سیگنالهایی را به صورت فرکانس پخش می کند و این فرکانس ها حد اکثر تا مدت (۳-۵) ثانیه به واحد پردازش کننده می رسد.دستگاه IRAD bolt به عنوان آژیر خطر دائمی جهت محافظت ازنوار نقاله و ایستگاه های مولد نیرو (power station ) نیز مورد استفاده قرار می گیرد.

یکی از کاربرد های مهم این دستگاه این است که می تواند در معادن زغال و معادن فلزی مناطق پر خطر که ناشی از بارهای غریب الوقوع لایه ها است را مشخص نماید .و دیگر اینکه از این دستگاه می توان برای مطالعه ی بار سیستماتیک لایه ها و طراحی الگوهای پیچ سنگ بی خطر و مطمئن با کمترین پیچ سنگ استفاده نمود.از مزایای این دستگاه این است که در مناطق پر خطر میتوان این فرکانس ها را تا شعاع ۲ کیلومتری بدون تجهیزات تقویت کننده دریافت نمود . دقت این دستگاه تا۱۰ پوند (۴٫۵ کیلوگرم) در هر محل می باشد . از سایر ویژگی های دستگاه IRAD bolt می توان به موارد زیر اشاره نمود : • روش دقیق اندازه گیری بار سقف • کاهش پیچ سنگ در الگوی پیچ سنگ زنی و فاصله بندی بهینه ی پیچ سنگ ها • نصب سری و آسان • قرائت خیلی آسان • قرائت از راه دور به صورت بی سیم (wire less) تا دو کیلومتر • توانایی تایید طرح (MSHA) کار معدن

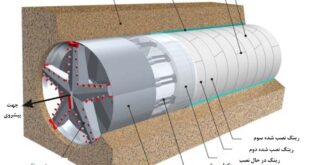

نحوه اجرای راک بولت rock bolt

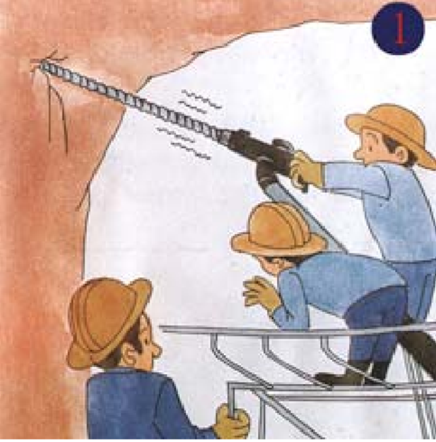

ابتدا بوسیله دریل های مخصوص درمحلی که برای اجرای راک بولت ها پیش بینی شده است سوراخی با قطری بیشتر از قطر میلگرد راک بولت ایجاد می شود

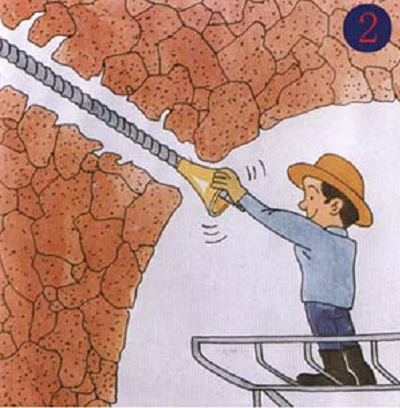

سپس راک بولت همراه با قسمت انتهایی خود که عملکردی شبیه به گوه دارد وارد سوراخ می شود و تا انتهای سوراخ هدایت می شود. در این مرحله از فاصله نگهدارها یا همانspacer ها در قسمت هایی که پیش بینی می شود اعم از قسمت انتهایی، قسمت میانی و یا قسمت ابتدایی استفاده می شود.

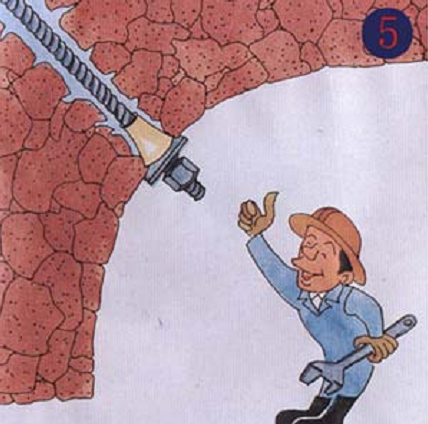

بعد از این مرحله نوبت به قراردادن صفحه مخصوص جهت تراز کردن و یا ثابت کردن میلگرد داخل سوراخ می رسد که درقسمت ابتدایی سوراخ قرار می گیرد.

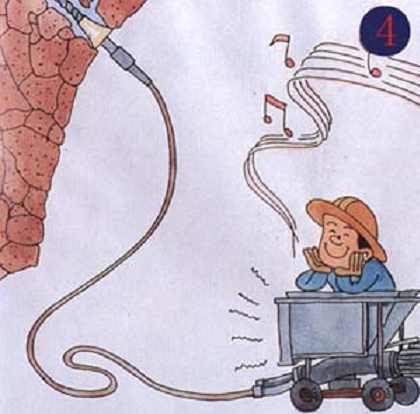

بعد از انجام این مراحل طبق روال همیشگی در مراحل بتن ریزی نوبت به اتصال میان راک بولت، سنگ و یا خاک می رسد که این امر بوسیله تزریق ملات ماسه و سیمان یا همان گروت صورت می گیرد.