نسوزها

نسوزها موادی هستند که حرارتهای بالا را به خوبی تحمل کرده (بسته به محل مصرف مقاومت حرارتی نسوز متفاوت است) و در آن حرارت در واکنشهای شیمیایی فرآوردهای که در کوره در حال شکلگرفتن میباشد شرکت نکرده و در مقابل سایش و ضربه مقاومت نموده و در آن حرارت به هیچ وجه تغییرات فیزیکی و شیمیایی در آن ظاهر نشود.

مؤسسه استاندارد و تحقیقات صنعتی ایران به موجب استاندارد شماره ۲۶۳۱ موادی را نسوز میداند که بتواند حرارت ۱۴۵۰ درجه سانتیگراد را تحمل نماید.

مقاومت نسوزها در مقابل حرارت معمولاً قدری بیشتر از حرارت موجود در کورهای است که از آن استفاده میشود (مثلاً در کورههای سیمانپزی که حداکثر حرارت ۱۵۰۰ درجه سانتیگراد میباشد از نسوزی استفاده میشود که مقاومت حرارتی آن در حدود ۱۷۰۰ تا ۱۸۰۰ درجه سانتیگراد باشد.)

نسوزها معمولاً از دولومیتها، رُسها، بوکسیتها، کرومیتها، دیاتومیتها و غیره ساخته میشوند. تقریباً ۸۰ تا ۸۵ درصد نسوزهای تولیدشده در دنیا در کارخانههای ذوبآهن و سیمانپزی مورد استفاده قرار میگیرند و بقیه ۱۵ تا ۲۰ درصد در کارخانههای شیشهگری، کاشیسازی، تونلهای آجرپزی و غیره مورد استفاده واقع میشوند.

قدمت نسوز در دنیا و ایران

اغلب منابعی که در اختیار نگارنده میباشد فنیقیها و چینیها را اولین تولیدکننده و مصرفکننده نسوزها در دنیای باستان معرفی نموده است. در ایران باستان نیز مصرف نسوز را همزمان با تولید سفال میدانند ولی رشد این صنعت در ایران همزمان با راهاندازی کارخانه سیمان شهری (۱۳۱۲) شروع شد و در سال ۱۳۱۸ اولین کارخانه نسوز ایران برای تأمین نسوز مورد استفاده در کارخانه سیمان شهر ری در امینآباد که از شهرکهای نزدیک تهران میباشد شروع به کار کرد.

مصرف نسوز در صنعت

در کورههای تهیه مصالح ساختمانی و یا هر نوع کوره دیگر که در آن از حرارت بالا استفاده میگردد مانند کورههای سیمانپزی، کورههای ذوبآهن، کورههای کاشیپزی، کورههای آهکپزی و آجرپزی و غیره با توجه به اینکه جنس اغلب این کورهها از آلیاژهای مختلف فولاد است و فولاد هادی حرارت بوده و اگر به طریقی مانع نفوذ حرارت به بدنه کوره نشویم اولاً در مقابل حرارت بیش از ۵۰۰ تا ۶۰۰ درجه بدنه کوره تغییر حالت داده و در حدود حرارت ۱۰۰۰ درجه به حالت خمیری درمیآید و در این حرارت به سرعت اکسیدشده و در واکنشهای شیمیایی موادی که در آن پخته میشود شرکت کرده و موجب اخلال در امر تهیه مصالح با مشخصات شیمیایی دلخواه میگردد. درثانی اگر مانع سرایت حرارت داخل کوره به بدنه کوره نشویم حرارت داخل کوره که برای تهیه مصالح مختلف متفاوت بوده و تقریباً در حدود ۱۵۰۰ تا ۳۰۰۰ درجه سانتیگراد میباشد به خارج هدایت شده و محیط را برای کارکنان تهیه مصالح که در کنار کوره مشغول کار میباشند نامناسب و غیرقابل زیست مینماید.

از طرفی در اثر سرایت حرارت به خارج مقدار زیادی حرارت تلف شده و موجب بالارفتن قیمت سوخت در نتیجه بالارفتن قیمت محصول کوره میشود. بدین لحاظ سطح داخلی کوره را با موادی میپوشانند که در مقابل حرارت داخل کوره مقاومت کرده و همچنین مانع رسیدن حرارت به بدنه کوره گردد و در حقیقت سپری در مقابل حرارت باشد به این مواد نسوز میگویند.

در همین راستا امروزه کارخانههای عظیمی برای تولید نسوز در تمام نقاط جهان مشغول کار میباشند که در آنها انواع نسوزها با ویژگیهای خاص تولید میشود و در صنایع مورد استفاده قرار میگیرد.

خواص عمومی نسوزها

خواص نسوزها با توجه به محل مصرف و میزان حرارتی که باید تحمل نماید و گازهای حاصله در محیطی که باید مصرف شود متفاوت میباشد. مثلاً مشخصات قطعهای از نسوز که باید در شومینه یک ساختمان مصرف شود با نسوزی که سطح داخلی کوره گردنده سیمان را میپوشاند متفاوت است زیرا از نسوز داخل شومینه که حداکثر حرارتی در حدود ۳۰۰ الی ۴۰۰ درجه سانتیگراد را تحمل میکند شکل ظاهری – ابعاد هندسی و رنگ زیبای آن مورد نظر میباشد، در صورتی که نسوز داخل کوره سیمانپزی و یا آهن گدازی باید حرارت حدود ۲۰۰۰ درجه سانتیگراد را تحمل نموده و در مقابل سایش موادی که داخل آن در حرکت میباشند مقاومت نماید و در فعل و انفعالات شیمیایی داخل کوره شرکت نکرده و انقباض و انبساط آن موجب شکستن کوره و یا خردشدن خود نسوز نشود و بالاخره آنکه نسوز باید بتواند در مقابل شوکهای حرارتی داخل کوره مقاومت نماید.

خاصیت عمومی نسوزها که در همه آنها یکسان میباشد آن است که نسوزها باید بتوانند حرارتی در حدود ۱۵۸۰ درجه سانتیگراد را تحمل نماید. گرمای ۱۵۸۰ درجه سانتیگراد به دلیل زیر برای نسوزها انتخاب شده است.

میدانیم مخلوط سیلیس و خاک رس یکی از رایج ترین نسوزها است و درصدهای متفاوت اختلاط این دو ماده قابلیت تحمل حرارتهای مختلف را دارا میباشد پائینترین درجه حرارتی که این مخلوط میتواند تحمل کند مخلوط ۹۵ درصدی سیلیس sio2 و ۵ درصد خاک رسAl2o3 میباشد که این مخلوط میتواند با ۱۵۸۰ درجه سانتیگراد حرارت را تحمل نماید. از اینرو ۱۵۸۰ را مرز میان نسوزها و غیره نسوزها قرار دادهاند. طبق استاندارد شماره ۲۶۳۱ مؤسسه استاندارد و تحقیقات صنعتی ایران به مادهای نسوز گفته میشود که بتواند حداقل حرارت ۱۴۵۰ درجه سانتیگراد را تحمل نماید. البته اگر درصد مخلوط سیلیس و خاک رس را تغییر دهند مقاومت این نوع نسوز در مقابل حرارت بالاتر خواهد رفت.

سایر خواص نسوزها

۱- درجه حرارت

هر کوره با توجه به حرارتی که برای پخت و به عملآوردن محصول خود نیاز دارد محتاج به نسوزی است که بتواند حرارت کوره را تحمل نماید در این صورت نسوزها با توجه به محل مصرف میباید بتوانند حرارت کوره را به خوبی تحمل نموده و به مرحله خمیری نرسند در این صورت باید حرارت قابل تحمل برای نسوز چند درصد بیشتر از حرارت موجود در کوره باشد.

۲- تغییر شکل

میدانیم کلیه اجسام در مقابل حرارت مخصوصاً حرارتهای بالا تغییر شکل میدهند و معمولاًٌ در موقعی که حرارت بالا میرود منبسط شده و در موقع سردشدن منقبض میگردند. اگر در یک کوره ذوبآهن یا پخت سیمان قطعات نسوز منبسط شوند و به همدیگر فشار وارد کنند. در ابتدا موجب محکمتر شدن به یکدیگر و اتصال بیشتر انها به بدنه کوره میگردد ولی رفتهرفته در اثر زیادتر شدن انبساط، نسوزها به یکدیگر فشار آورده و باعث خردشدن خود میگردند و اگر از ابتدا نسوزها را با فاصله بچینند تا از این فشار جلوگیری نمایند یا نسوزها در اثر انقباض تقلیل حجم پیدا کنند در جای خود لق شده و موجب فروریختن نسوز میگردد. پس ملاحظه میشود که نسوزها مخصوصاً در کورههای گردنده باید دارای خاصیتی باشند که انقباض و انبساط آنها موجب خردشدن و یا فروریختن آنها نشود.

البته توجه به این نکته لازم است که بدنه کوره نیز در اثر حرارت و سردشدن در معرض انقباض و انبساط واقع میشود و به علت متفاوتبودن جنس بدنه کوره با نسوز تغییرات حجمی این دو ماده یکسان نیست در نتیجه باید انقباض و انبساط نسوز انتخاب شده در هر کوره طوری باشد که با انقباض و انبساط کوره هماهنگ بوده تا در اثر حرارت، نسوزها خرد نشوند همچنین نسوزها باید در مقابل تغییر حرارتهای ناگهانی مقاوم باشند یعنی بتوانند شوکهای حرارتی را تحمل نمایند.

۳- تغییر عناصر متشکله در اثر حرارت

اغلب مواد در اثر حرارتهای زیاد و مجاورت با هوا و یا هر اکسیدکننده دیگری اکسید میشوند همچنین نسوزهایی که در مواد اولیه آنها بعضی از اکسیدهای آهن مانند Fe2o3 و یا Feo وجود دارد اگر از مواد موجود در کوره گاز co متصاعد شود (مانند کورههای آهکپزی) این گاز با اکسیژن موجود در اکسید اهن ترکیب شده و به گاز CO2 تبدیل گردیده و متصاعد میشود و اهن موجود در نسوز را آزاد نموده و موجب تغییر ماهیت نسوز میشود از این رو حداکثر مقدار مجموع این اکسیدها و سایر اکسیدهای گدازآور مانند cao و Mgo نباید در نسوزها از ۵ درصد تجاوز نماید.

۴- شرکت در واکنشهای شیمیایی

نسوزها نباید در واکنشهای شیمیایی که در مواد داخل کوره صورت میگیرد شرکت نموده و روی خواص محصول کوره اثر بگذارند. بدین لحاظ باید قبلاً محیط کوره از نظر آنکه اکسیدکننده است و یا احیاکننده تشخیص داده شود و نسوز مناسب انتخاب گردد. مثلاً در کورههای سیمانپزی با دارابودن ۶۵ درصد اکسید کلسیم محیط شدیداً قلیایی میباشد. لذا برای این کورهها مخصوصاً در منطقه پخت که حدود ۲۰ تا ۲۵ درصدا مواد ذوب شده و به صورت مایع جاری میشوند باید از استفاده از نسوزهای اسیدی خودداری نمود و باید در این کورهها از آجرهای منیزیتی استفاده گردد. در هر حال مواد تشکیلدهنده نسوز را باید طوری انتخاب نمائیم که میل ترکیبی با مواد داخل کوره را نداشته باشد و همچنین با گازها و خاکسترهای متصاعدشده از کوره که در اثر پخت و فعل و انفعالات شیمیایی مواد داخل کوره به وجود میآید، ترکیب نشود.

۵- مقاومت در مقابل نیروهای موجود در داخل کوره

نسوزها باید در مقابل نیروهایی که از طرف مواد داخل کوره به آنها وارد میشود به خوبی مقاومت نمایند. مثلاً در کورههای سیمانپزی که کوره گردننده بوده و مواد داخل آن مرتباً به روی هم میغلطند، بدنه کوره و نسوز روی آن به شدت در معرض سایش میباشند و یا در کورههای آهنگدازی که کوره از بالا تغذیه میشود و سنگهای آهن در کوره سقوط میکنند نسوزها در معرض ضربه قرار میگیرند. لذا نسوزها باید در مقابل سایش، ضربه، فشار و سایر نیروهای وارده در کوره مقاوم بوده و مخصوصاً باید قابلیت تحمل بار کوره را داشته باشند.

۶- مقاومت در مقابل پوسته پوستهشدن

دلیل پوسته پوستهشدن اجسام در اثر حرارت، اختلاف درجه حرارت سطح و مغز جسم است. با توجه با اینکه یکی از خواص عمده نسوزها آنست که عایق حرارت میباشند در نتیجه درجه حرارت نسوز در سطحی که مجاور مواد کوره است با سطحی که به بدنه کوره چسبیدهاند و همچنین سایر مقاطع آن متفاوت میباشد که این اختلاف درجه حرارت ممکن است موجب پوسته پوستهشدن نسوز بشود. برای جلوگیری از این نقیصه سعی میکنند که آجرهای نسوز را متخلخل بسازند. این تخلخل اگر زیاد باشد مانع ایجاد فشارهای داخلی گردیده و در نتیجه نسوز پوسته پوسته نمیشود ولی این نوع نسوز ضعیف بوده و قابلیت تحمل بارها و نیروهای موجود در کوره را ندارد.

اصولاً در نسوز دو نوع تخلخل میتووان ایجاد نمود: یکی تخلخل داخلی و ریز که از ظاهر قابل رؤیت نیستند؛ دیگر حفرههای بزرگ و سطحی که رؤیت میشوند.

گازها و همچنین مواد داخل کوره در حفرههای سطحی نفوذ کرده و به سرعت باعث متلاشیشدن آن میگردد. در این صورت اندازه سوراخها و تعداد سوراخها و یا به طور کلی ضریب تخلخل نسوز با توجه به مواد داخل کوره تعیین میگردد.

انواع نسوز

نسوزها را میتوان به طرق مختلف دستهبندی کرد که چند نمونه مهم آن را ذیلاً شرح میدهم.

۱- نسوزها از نظر تحمل حرارت

نسوزها از نظر تحمل حرارت و یا با زبان دیگر نقطه ذوب به سه دسته تقسیم میشود:

الف: نسوزهای عالی که میتوانند حرارتهای بالاتر از ۲۰۰۰ درجه سانتیگراد را به خوبی تحمل نمایند.

ب: نسوزهای متوسط میتوانند از ۱۸۰۰ تا ۲۰۰۰ درجه سانتیگراد را تحمل نمایند.

ج: نسوزهای پست که میتوانند حرارت ۱۵۸۰ تا ۱۸۰۰ درجه سانتیگراد را تحمل نمایند.

۲- نسوز از نظر رفتار شیمیایی

نسوزها از نظر شیمیایی به دو دسته تقسیم میشوند:

الف: نسوزهای اسیدی مانند نسوزهای سیلیسی و آلومینیم سیلیسی.

ب: نسوزهای بازی مانند نسوزهای منیزی و دولومیت و کرمیت.

۳- نسوز از نظر مواد تشکیلدهنده

اصولاً موادی را که میتوانیم به عنوان نسوز نام ببریم معدود میباشد و مهمترین آنها عبارتند از: نسوزهای سیلیسی، آلومینیوم سیلیسی، گرافیتی، کرومیتی و منیزیمی.

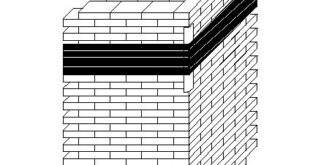

۴- نسوز از نظر شکل هندسی

اغلب نسوزها که امروزه به بازار عرضه میگردد دارای شکل هندسی مشخصی میباشد و بیشتر با سطح مقطع مربع مستطیل و یا مربع به بازار عرضه میگردد ولی در بعضی موارد طبق سفارش مصرفکننده نسوزهایی به شکلهای دیگر نیز مورد مصرف دارد. مثلاً برای پوشانیدن سطح داخلی کورهای به شکل استوانه را میتوان با نسوزهایی که یک سطح آن به صورت قسمتی از دایره شکل داده شده است پوشانید. تولید اینگونه نسوزها اغلب با دست بوده و از لحاظ قیمت گرانتر از نسوزهای معمولی میباشد. بجز طبقهبندیهای ذکرشده در بالا میتوان نسوزها را با مشخصات دیگر آنها نیز طبقهبندی نمود مانند: رنگ نسوز، مواد چسبنده که دانههای نسوز را بهم میچسباند و غیره.

مراحل تهیه نسوز

مراحل تهیه نسوز تقریباً مانند آجرپزی میباشد و باید مراحل زیر را طی نماید.

۱- تهیه مواد اولیه

پس از تعیین و تهیه موادی که میخواهیم نسوز را با آن بسازیم باید مواد را خرد کرده (آسیاب نمائیم) و آنگاه آن را دانهبندی کنیم. دانهبندی نسوز از مهمترین مراحل تهیه آن میباشد زیرا اگر دانهبندی طوری باشد که دانههای کوچکتر فضای خالی بین دانههای بزرگتر را پر کند (همانطوری که از بتن انتظار داریم) و جسم توپر و یکپارچه با وزن مخصوص بالا و در نتیجه ضریب تخلخل کم به ما بدهد با توجه به اینکه چنین نسوزی در مقابل نیروهای سایش و ضربه و سایر نیروهای موجود در کوره از مقاومت بالایی برخوردار میباشد، ولی در عوض چنین نسوزی دارای تغییر شکل زیاد در مقابل درجات حرارت بالای کوره بوده و در موقع انبساط در اثر فشارآوردن به یکدیگر خرد میشوندن و اگر برای بالابردن درصد تخلخل و تحمل تغییر شکل در اثر حرارت از دانههای درشتتر استفاده نمائیم یعنی ضریب تخلخل را بالا ببریم، مطلب شکلدادن به نسوز و حفظ شکل هندسی آن مطرح میگردد زیرا دانههای مواد نسوز مخصوصاً اگر درشت دانه باشند به همدیگر نمیچسبند و برای شکلدادن آن محتاج به مواد دیگری مانند چسبهای مخصوص هستیم در ثانی چنین نسوزی در مقابل نیروهای موجود در کوره بسیار ضعیف بوده و نمیتواند به خوبی بار کوره را تحمل نماید.

بهرحال در دانهبندی نسوز باید دقت لازم به عمل آید تا نسوز هم دارای ضریب تخلخل مناسب باشد و هم از استحکام کافی برای تحمل بار کوره برخوردار گردد.

۲- آمادهسازی مواد

همانطوری که در بالا اشاره شد مواد تشکیلدهنده نسوز به همدیگر نمیچسبند تا شکل هندسی آجر را حفظ کنند. بدین دلیل باید برای آمادهسازی مواد قبل از قالبگیری مقدار چسب آن را بیافزائیم که اغلب این چسبها باعث پایینآوردن نقطه ذوب نسوز میشوند و در نتیجه باعث نامرغوبتر کردن آن میگردند. این چسبها عبارتند از مقداری خاک نسوز که آن را پخته و به صورت پودر درآورده و دوباره با مواد نسوز مخلوط میکنند. علت دوباره پختن و دوباره آسیابکردن نسوز آن است که این خاک یه ریزدانه بودن به مقدار قابل ملاحظهای به حفظ شکل هندسی نسوز کمک کرده و به علت همجنس بودن با مواد نسوز نقطه ذوب آن را پایین نیاورده و از انبساط و انقباض زیاد نسوز نیز جلوگیری میکند.

دیگر از اجسام چسبنده که در مواد اصلی نسوز به کار میرود خاک رس است که هم ماده چسبنده بوده و هم نقطه ذوب نسوز را پایین نمیآورد ولی ضریب تخلخل آن را کم میکند. برای نسوزهای ارزان قیمت از چسبهای صنعتی و غیره استفاده میکنند.

۳- شکلدادن نسوز

پیش از به وجود آمدن انقلاب صنعتی در اروپا و حتی قبل از جنگ جهانی دوم که مصرف نسوز تا بدین حد رایج نشده بود و بازار صنعت تا بدین حد طالب نسوز نبود اغلب نسوزها را با توجه به تقاضای مصرفکننده به اشکال مخصوص میساختند که تهیه آن جز با دست و ابزار ابتدایی مقدور نبود و در نتیجه میزان تولید آن بسیار کم بود. ولی رفتهرفته با توسعه تکنولوژی مخصوصاً پیشرفت کارخانجات ذوب فلزات و کارخانجات سیمانپزی روزبه روز بر مصرف نسوز افزوده شد و در نتیجه قالبگیری نسوز با دست تقریباً به طور کلی منسوخ گردید و امروزه در بیشتر کارخانههای تهیه نسوز در دنیا قالبگیری نسوز با ماشینهای مختلف و به وسیله پرسهای سنگین انجام میشود و این پرسها برای شکلدادن نسوز فشاری در حدود ۵۰۰ کیلوگرم بر سانتیمتر مربع به آن وارد میکنند.

۴- خشک کردن نسوز

نسوزها را پس از شکلدادن به آرامی خشک میکنند. خشککردن نسوز باید طوری باشد که مغز و سطوح خارجی آن به طور یکنواخت خشک شده و کلیه مایعات (آب یا چسب) که برای شکلدادن آن بکار رفته از آن خارج شود.

برای خشک کردن نسوز از متدهای متفاوتی استفاده میگردد ولی در اغلب کارخانهها از تونل هوای گرم استفاده میشود بدین طریق که نسوزها را روی واگنهای مخصوصی چیده و از تونل هوای گرم عبور میدهند و با پنکههای مخصوص، هوای گرم را از یک طرف تونل وارد کرده و هوای نمناک را اط طرف دیگر تونل خارج مینمایند. در موقع خشکشدن، نسوز قدری تقلیل حجم پیدا میکند و این تقلیل حجم در نسوز باقی میماند و اگر نسوز از مواد مرغوبی با دانهبندی خوب تهیه شده باشد دیگر در موقع پخت و حتی در زمان مصرف تقلیل حجم قابل ملاحظهای در آن ایجاد نمیشود.

تونل خشککن ممکن است به کوره پخت متصل بوده و نسوز پس از خشکشدن بلافاصله به کوره پخت وارد گردد.

پختن نسوز

پس از خشک کردن، نسوز را به کوره برده و آن را میپزند و معمولاً گرمای پخت قدری بیشتر از گرمای کوره ای است که نسوز میخواهد در آن مورد مصرف قرار گیرد.

بدین طریق اولاً مقداری از مواد نسوز ذوب شده و موجب چسبیدن دانهها به همدیگر میشود و در ثانی به مقدار قابل ملاحظهای استقامت نسوز را در مقابل تغییر شکل هندسی در اثر حرارت کورهای که میخواهد در آن مورد استفاده قرار گیرد اضافه میکند. حدود حرارت کوره پخت برای آجرهای مختلف متفاوت است و از حدود ۱۲۵۰ درجه شروع شده و تا ۱۹۰۰ درجه میرسد. مدت زمان پخت بین ۳ تا ۲۰ روز برای نسوزهای مختلف متفاوت میباشد.

البته نسوزهایی که در کورههایی با حرارت بالاتر از ۲۵۰۰ درجه مورد استفاده قرار میگیرند با حرارت بیشتر پخته می شوند باید توجه نمود که در تمام مدت پخت به همه جای آجر حرارت یکنواخت برسد و یا به عبارت دیگر کلیه سطوح نسوز به طور همزمان در شعله یا حرارت غوطهور باشد.

مصرف نسوزهای فرسوده

اغلب مجبور هستیم که نسوز کورهها را پس از چند مدت تعویض و یا تعمیر نمائیم و نسوزهای خردشده و فرسوده را با نسوزهای نو تعویض کنیم. برای صرفهجویی، این نسوزهای فرسوده را خرد کرده و آسیاب میکنند آنگاه با مقداری مواد اولیه نسوز از همان جنس مخلوط کرده و دوباره مراحل پخت را روی آن انجام داده و به آجر نسوز نو تبدیل مینمایند.

انواع نسوز از نظر جنس

۱- آجر آلومینی

همانطوری که قبلاً اشاره گردید یکی از رایجترین مصالح جهت تهیه نسوز سیلیس و اکسید آلومینیم میباشد Al2o3 و Sio2 که با بالا رفتن درصد Al2o3 نقطه ذوب نسوز بالاتر میرود.

پایینترین نقطه ذوبی را که این مخلوط میتواند تحمل نماید مخلوط ۹۵ درصد سیلیس و ۵ درصد اکسید آلومینیم است که با این درصد نسوز ساختهشده میتوتند حرارت ۱۵۸۰ درجه سانتیگراد را تحمل کند و اگر مقدار اکسید آلومینیم را به بیش از ۸۰ درصد برسانیم و مقدار سیلیس در حدود ۲۰ درصد باشد آجر بدست آمده از این مخلوط حرارت تا ۲۰۵۰ درجه سانتیگراد را هم تحمل مینماید. اگر مقدار اکسید آلومینیم در حدود ۵۰ درصد باشد از آن آجری تهیه میشود که مقاومت خوبی در مقابل پوسته پوستهشدن داشته و از طرفی بار کوره را به خوبی تحمل میکند. با توجه به اینکه حرارت پخت در کورههای سیمانپزی در حدود ۱۴۰۰ تا ۱۵۰۰ سانتیگراد میباشد اینگونه آجرها را (۵۰ درصد اکسید آلومینیم و ۵۰ درصد سیلیس) بیشتر برای پوشش کورههای سیمانپزی مصرف مینماید و همچنین در کورههای ذوب شیشه نیز از اینگونه آجرها استفاده میشود ولی در این مورد باید درصد آلومین آن بیشتر باشد و تا حدود ۷۰ درصد برسد. طبق استاندارد شماره ۲۶۳۱ مؤسسه استاندارد و تحقیقات صنعتی ایران مقدار اکسید آلومینیوم در آجرهای آلومینی باید از ۵۶ درصد کمتر و از ۴۵ درصد بیشتر باشد.

۵۶%> Al2o3 > 45%

۲- آجرهای سیلیسی

این آجرها از سیلیس تهیه میشود و مقدار سیلیس آنها تا حدود ۹۷ درصد حجم آجر را تشکیل میدهد. طبق استاندارد شماره ۲۶۳۱ مؤسسه استاندارد و تحقیقات صنعتی ایران مقدار سیلیس در آجرهای سیلیسی باید مساوی یا بیشتر از ۹۳ درصد باشد (۹۳%≤ sio2) و بقیه ۷% را اکسیدهای مختلف تشکیل میدهند مانند اکسید کلسیم، اکسید آهن و اکسید آلومینیوم و غیره. اِشکال عمده تهیه این نوع آجر آنست که دانههای سیلیس بهم نمیچسبند و ایجاد شکل هندسی آن بسیار مشکل است و برای جلوگیری از این نقیصه چند درصد چسب و یا سایر مواد آلی به آن اضافه میکند. برای تهیه این نوع آجر در دانهبندی سیلیس دقت بسیار مینمایند و مخلوط را به وسیلهی پرسهای سنگین شکل میدهند. اگر در میزان دانهبندی دقت لازم به عمل نیاید آجر بدست آمده دارای تخلخل بالا بوده و حتی این تخلخل به ۳۵ درصد حجم آجر نیز ممکن است برسد. در این صورت این نوع آجر بسیار ترد و شکننده بوده و به هیچ وجه نمیتواند بار کوره را تحمل نماید ولی با دانهبندی صحیح و پرسکردن مواد خام این نقص را تا حدود زیادی جبران مینمایند. از این آجر در کورههای فولادسازی به روش اسیدی و کورههای ذوب مس نیز استفاده میشود. اصولاً از این آجر در کورههایی که دارای روبارههایی مانند Cao و Mgo و Feo میباشد میتوان استفاده نمود. اگر روبارههای کوره اکسید پتاسیم و اکسید سدیم باشد (k2o , Na2o) نباید از آجر نسوز سیلیسی استفاده گردد زیرا این آجر با روبارههای فوق ترکیب شیمیایی داده و خاصیت خود را از دست میدهد.

دمای لازم برای پختن آجرهای نسوز سیلیسی در حدود ۱۵۰۰ درجه سانتیگراد است و تا دمای ۱۷۰۰ درجه سانتیگراد را تحمل می نماید. این نوع آجر در حرارتهای متفاوت (۵۰۰ درجه سانتیگراد تا ۱۴۰۰ درجه سانتیگراد) رفتارهای متفاوتی از لحاظ انبساط حجمی از خود نشان میدهد بدین معنی که روند انبساط حجمی آن با افزایش دما صعودی نبوده و در حرارتهای بالا دارای اُفت حجمی میباشد در نتیجه حرارت کورهای که این نوع نسوزها در آن مصرف میشود باید به تدریج و خیلی با احتیاط اضافه شود.

۳- آجرهای نیمه سیلیسی

نسبت درصد آجرهای نیمه سیلیسی کمتر از آجرهای سیلیسی میباشد و تقریباً آجرهای نیمه سسیلیسی دارای ۸۰ درصد سیلیس هستند و نقطه ذوب آنها از آجر سیلیسی کمتر بوده و در مقابل بار کوره دارای مقاومت کمتری هستند ولی در عوض دارای ثبات حجمی بیشتری بوده و دیرتر پوسته پوسته میشوند.

۴- آجرهای منیزی

آجرهای منیزی که به آن منیزیت هم میگویند برای کورههایی که دارای محیط قلیایی هستند مناسب میباشند. و تقریباً تا حرارت ۱۶۰۰ درجه را میتوان می توانند تحمل نمایند. نقطه ضعف این آجرها آنست که در مقابل حرارت تغییر حجم میدهند و پوسته پوسته میشوند. برای آنکه این ضعف را تا حدی جبران کنند این نوع آجر را دوبار به کوره میبرند یک بار آن را به کوره برده و میپزند و بعد آن را دوباره خرد کرده و آسیاب میکنند و دوباره قالبگیری کرده و به کوره میبرند. بدین طریق تا میزان قابل ملاحظهای از تغییرات حجمی آن در مقابل حرارت جلوگیری میکنند و همچنین با افزودن درصد کمی کرومیت (در حدود ۵ تا ۱۵ درصد) توانستهاند مقاومت آن را در مقابل شوک حرارتی بالا ببرند.

تقریباً ۷۰ درصد نسوزهایی که در کورههای سیمانپزی مصرف میشود آجر منیزیت میباشد. آجر منیزیتدارای ۸۰ تا ۸۵ درصد Mgo میباشد. بدیهی است که Mgo خالص در صنعت وجود ندارد و بیشتر به صورت کربنات منیزیم (Mgco3) یافت میشود. این کربنات در حرارتهای حدود ۶۰۰ تا ۷۰۰ درجه به Mgo و co2 تبدیل گشته و co2 متصاعد میشود و Mgo باقی میماند. اغلب همراه Mgo ناخالصیهای دیگر مانند آهک سیلیس آلومین و اکسیدهای آهن مخصوصاً اکسید فرو همراه میباشد که این ناخالصیها موجب نامرغوب شدن آجر میگردند. اگر درجه پخت آجر منیزی را تا ۱۸۰۰ درجه بالا ببرند آجر مرغوبتری بدست میآید که به راحتی حرارت کورههای سیمانپزی را تحمل میکند و حتی میتوان تا حرارت ۲۰۰۰ الی ۲۲۰۰ درجه سانتیگراد را تحمل نماید.

طرز تهیه آجر منیزی مانند آجر سیلیسی میباشد. طبق استاندارد شماره ۲۶۳۱ مؤسسه استاندارد و تحقیقات صنعتی ایران مقدار Mgo در آجرهای منیزی باید بیشتر یا مساوی ۸۰ درصد باشد. (۸۰% ≤ Mgo )

۵- آجر شاموتی

آجرهای شاموتی همان مخلوط سیلیس sio2 و اکسید آلومینیوم AI2O3 میباشد. درصد مخلوط آنها ۱۰ تا ۴۵ درصد اکسید آلومینیوم و ۵۰ تا ۸۰ درصد سیلیس میباشد و فرمول اصلی آن ۲sio2 , AI2O3 است و طبق استاندارد شماره ۲۶۳۱ مؤسسه استاندارد و تحقیقات صنعتی ایران اکسید آلومینیوم در آجرهای شاموتی باید بین ۳۰ تا ۴۵ درصد باشد (۴۵%> Al2o3 > 30%) و مواد دیگری نیز مانند کوارتز، فلدیسپات و مقداری مواد آلی و همچنین مقداری اکسیدهای آهن و اکسید کلسیم و اکسید منیزیم در مخلوط تشکیل دهند اجر شاموتی وجود دارد و کل این مواد در حدود ۵/۶ درصد است. وجود این مواد در آجر شاموتی باعث پایین آوردن نقطه ذوب آهن میگردد ماده چسبنده این مواد به یکدیگر معمولاً خاک رس به شکلهای مختلف میباشد. به دلیل تنوع خاک رس مانند کائولن، هالوزیت، خاک نسوز میتوان آجرهای شاموتی با خواص مختلف بدست آورد برای آنکه از تغییر حجم آجر شاموتی جلوگیری شود خاک نسوز را قبلاً به کوره برده و حرارت میدهند و آن را بیرون آورده و آسیاب نموده و به عنوان ماده چسبنده در آجر شاموتی استفاده مینمایند که این خود به مقدار قابل ملاحظهای از تغییرات حجمی آجر نسوز در مقابل حرارت جلوگیری میکند. به طور معمول آجر شاموتی در کورههای تونلی با حرارت حدود ۱۵۰۰ درجه سانتیگراد پخته میشود. به جز نسوزهایی که در بالا ذکر شد انواع دیگری نیز از نسوزها موجود است که فقط به ذکر نام آنها میپردازیم.

۶- آجر دولومیتی

آجر دولومیتی تشکیل شده است از Mgo و Cao که از حرارت دادن به Caco3 و Mgco3 بدست میآید این نمکها در مقابل حرارت Co2 آزاد کرده و به Mgo و Cao تبدیل میگردند این آجر قلیایی میباشد.

۷- آجر فورس تریتی

این آجر از Mgo و Sio2 تشکیل شدهاند و دارای نقطه ذوب بالاتری بوده و تا حدود ۱۹۰۰ درجه سانتیگراد را میتواند تحمل نماید این آجر نیز قلیایی میباشد.

۸- آجر کُرم منیزی

این نوع آجر از کُرم و منیزیم تشکیل شدهاند و دارای ۳۰ درصد کُرم و ۷۰ درصد منیزی میباشند و بیشتر در صنایع فولادسازی مصرف میشوند به سه نوع آجر اشاره شده در فوق نیز آجرهای منیزی می گویند.

کاربرد نسوز در ساختمان

در ساختمانهای معمولی به طور مستقیم از نسوز کمتر استفاده میشود. مخصوصاً از وقتیکه دیگهای شوفاژ طوری ساخته شدهاند که دیگر احتیاج به نسوز ندارد. تقریباً نسوز در ساختمان به طور مستقیم مصرف نمیشود و فقط در بعضی از ساختمانها در شومینه از نسوز استفاده میگردد که بیشتر جنبه تزئینی دارد و بیشتر رنگ نسوز و شکل هندسی آن و لب پر نبودن آن مطرح میباشد. این نسوزها میتواند از جنس پست و دارای درجه ذوب پایین باشد زیرا تغییر حجم موجب خردشدن آن نمیشود و اصولاً تغییر حجم در اثر انقباض و انبساط در این گونه نسوز بسیار ناچیز میباشد زیرا حرارت شومینه به علت تماس با فضای باز به آن حد نمیرسد که تغییر حجم زیادی در نسوز ایجاد نماید. در ثانی همه نوع نسوزی را از لحاظ شیمیایی میتوان در شومینه به کار برد اعم از اسیدی و یا قلیایی. زیرا در شومینه روبارهای وجود ندارد که با نسوز ترکیب شود و از همه مهمتر در حدود ۶۰ درصد نسوزی که در شومینه مصرف میشود بدنه و اطراف شومینه را تشکیل میدهد که به هیچ وجه با شعله در تماس نیست و فقط مقدار کمی از آن در داخل کوره قرار دارد. در ساختمانهای بزرگتر مانند بیمارستان ها و هتلهای بزرگ که گرمایش به وسیله بخار آب انجام میشود پوشش داخلی کوره دیگ بخار به وسیله نسوز پوشانده میشود. و همچنین پوشش داخلی کورههای زبالهسوزی در بیمارستانها به وسیله نسوز پوشیده میشود.

البته توجه به این نکته لازم است در هر حال اگر نسوز در صنعت سیمانپزی و یا سرامیکسازی و غیره مصرف شود به طور غیرمستقیم در امر صنعت ساختمان مورد مصرف دارد.

در پایان لازم به یادآوری است که در کلیه مراحل تهیه نسوزها باید خواصی مختلف آن از جمله میزان تخلخل ظاهری، مقاومت در مقابل حرارت، مقدار رطوبت، مقدار پلاستیکبودن آن (خاصیت شکلپذیری)، وزن حجمی، تحمل شوک حرارتی، درصد بزرگی دانهها و نسبت آنها به همدیگر و غیره وسیله آزمایشگاه تعیین شود که کلیه این آزمایشات استاندارد شده میباشد.