جوشکاری مقاومتی

جوشکاری مقاومتی فرایندی است که به واسطه عبور جریان الکتریسیته از فلز مورد اتصال و مقاومت الکتریکی ایجاد شده در فصل مشترک دو فلز، حرارت تولید می شود که این حرارت موجب اتصال دو فلز می شود. یا به عبارت دیگر، با عبور جریان الکتریسیته از فلزات، فصل مشترک بین دو فلز گرم شده که این گرما موجب خمیری شدن و در ادامه ذوب این ناحیه شده، در نهایت با اعمال فشار در فصل مشترک دو فلز اتصال ایجاد می شود.

جوشکاری مقاومتی یکی از قدیمیترین روشهای جوشکاری الکتریکی است که امروزه در تولیدات صنعتی از آن استفاده میشود.از جمله در صنعت خودرو سازی ، در صنعت هوا فضا ، لوازم خانگی و سایر صنایع ، این نوع جوشکاری، ترکیبی از گرما، فشار و زمان است.

مقاومت ماده در مقابل عبور جریان موجب ایجاد گرمای موضعی در ماده شده و در نهایت باعث جوشکاری میشود. زمانی که جریان ایجاد میشود، فشار نیز به وسیله نگاه دارنده الکترود و نوک الکترود به قطعات وارد شده و قطعات را برای جوشکاری روی یکدیگر نگه میدارد. در این روش فلز کاملاً ذوب نمیشود. گرمای لازم از طریق عبور جریان برق از قطعات بهدست میآید.

مجموعه ای از روش های جوشکاری که در آن حرارت تولید شده توسط جریان الکتریکی، باعث ذوب شدن موضعی قطعات فلزی در تماس با هم، و در نتیجه اتصال دائم آنها می شود.

اتصال دائم

اتصالی است که در صورت نیاز به جدا کردن دو قطعه، باید محل اتصال را تخریب کنیم، مانند جوش، لحیم، فرنگی پیچ و پرچ

اتصال موقت

به اتصالی می گویند که بتوان دو قطعه متصل به هم را به راحتی و در مواقع ضروری بدون هیچ گونه تخریبی از هم جدا کرده و سپس مجدداً به هم اتصال داد. به طور مثال اتصال پیچ و مهره

این طریقه جوشکاری به خصوص برای انجام عملیات خودکار بسیار مناسب است. مدت زمان عبور جریان به عواملی مانند نوع و ضخامت قطعه، میزان جریان عبوری و شکل سطح مقطع الکترودی بستگی دارد که با قطعه کار تماس مییابد.

کاربرد جوش کاری مقاومتی

جوش کاری مقاومتی در صنایع خودرو سازی، هوافضا و صنایع الکترونیک به طور گسترده استفاده می شود که به عنوان مثال برای صنایع خودرو سازی، برای مونتاژ بدنه خودرو به کار می رود. تقریباً کلیه اجزای خودرو از جنس ورق فولادی با این روش مونتاژ می شوند

انواع روشهای جوشکاری مقاومتی

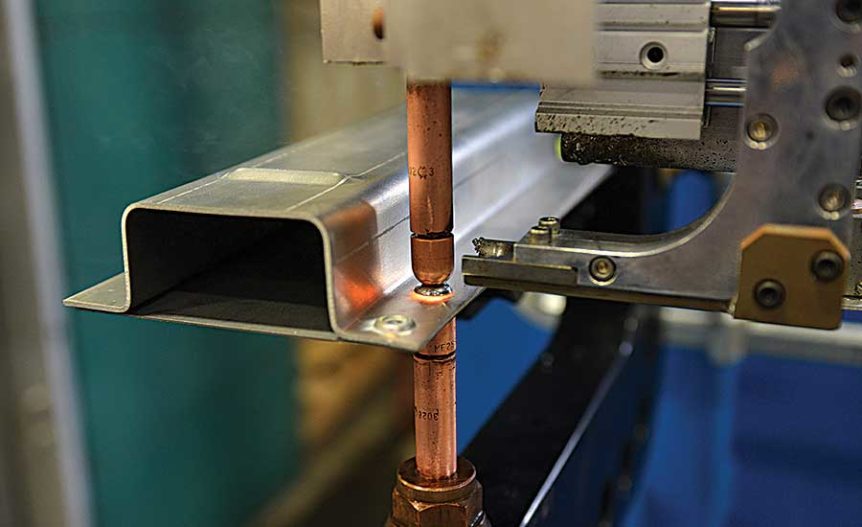

جوش مقاومتی نقطهای

جوشکاری نقطهای، یکی از انواع جوشکاری مقاومتی است که از آن به منظور جوشکاری ورقها استفاده میشود. به طور متوسط، ضخامت ورقهایی که با این روش جوشکاری میشوند، بین ۰/۵ تا ۳ میلیمتر است. در این نوع جوشکاری از دو الکترود مسی مشابه برای متمرکز کردن جریان بر روی قطعه کار و همچنین وارد کردن فشار روی قطعه کار استفاده میشود.

نتیجه کار، خالجوشی است که به سرعت تا نقطه ذوب آن گرم میشود و با قطع جریان در آن نقطه، دو قطعه کار به هم متصل میشوند. مقدار گرمای تولیدی به میزان و مدت زمان انتقال جریان بستگی دارد. شدت جریان و مدت زمان عبور جریان توسط عواملی نظیر جنس و ضخامت قطعه کار و همچنین نوع الکترودها، انتخاب میشود.

- اگر جریان برای مدت زیادی از قطعه کار عبور داده شود، موجب خراب شدن جوش شده و قطعه کار ذوب میشود. حتی ممکن است سوراخی در نقطه موردنظر ایجاد شود.

جوشکاری نقطهای را به راحتی میتوان برای انواع اجناسی که از ورق ساخته میشوند، مانند سطلهای آهنی به کار برد. آلیاژهای آلومینیم را نیز میتوان با این روش جوش داد، اما هرچه قابلیت رسانایی الکتریکی و گرمایی بیشتر باشد، برای جوشکاری آنها شدت جریان را باید تا ۳ برابر افزایش داد. این کار مستلزم برخورداری از دستگاههای جوشکاری بزرگتر، قویتر و گرانتری است.

کاربرد جوشکاری نقطهای

متداولترین کاربرد جوشکاری مقاومتی در صنعت خودرو است که در همه جا به منظور جوشکاری ورقهای بدنه خودرو به کار میرود. همچنین، دستگاههای مقاومتی را میتوان کاملاً اتوماتیک کرد. امروزه رباتهای جوشکار زیادی را میتوان در خطوط مونتاژ مشاهده کرد.

از دیگر کاربردهای جوشکاری مقاومتی، کلینیکهای دندانپزشکی است که در آنجا، تجهیزات کوچک جوشکاری مقاومتی برای چسباندن چسبهای فلزی به کار میروند.

عیوب جوش مقاومتی نقطهای

چسبیده بودن نقطه جوش Stick

اگر در هنگام جدا کردن دو قطعه جوش داده شده، سوراخ هسته جوش دیده نشود، یعنی عدم وجود هسته جوش به علت چسبیده بودن ورقها به یکدیگر است و با علامت S مشخص میشود.

کم بودن قطر هسته جوش Impair diameter

قطر هسته جوش از ۴ میلیمتر یا ۶ میلیمتر و یا از حدی که در استاندارد یا Survery plan مشخص شده کمتر بوده و با IM مشخص میشود.

فراموشی نقطه جوش Missing

نقطه جوشها باید مطابق با آنچه در تصویر پروسه تولید نشان داده شده اعمال شده باشند، که در این مورد نقطه جوش در مقایسه با آنچه در تصویر پروسه تولید نشان داده شده است جوش نخورده است و با M نشان داده میشود.

لبه خوردن نقطه جوش Edge of sheet metal

نقطه جوش باید در مرکز سطح ورق اعمال شود. که در این عیب جوش به اندازه کمتر از یک سوم از لبه ورق بیرون زده است و باعث دفرمه شدن لبه ورق شده است و علامت اختصاری آن ES است.

تقاطع Edge of sheet metal – secant

در این عیب نقطه جوش به اندازه یک سوم یا بیشتر از یک سوم از لبه ورق بیرون زده است، به صورتی که نقطه جوش نسبت به لبه ورق متقاطع است این را هم با CS نشان می دهند.

موقعیت نامناسب Bad position

نقطه جوش نسبت به تصویر مرجع در موقعیت نامناسب قرار گرفته به این صورت که فاصله نقطه جوش از یکدیگر کمتر و یا بیشتر از آنچه در پروسه مشخص شده است. علامت اختصاری آنBP است.

سوختگی یا سوراخ بودن Burnt or pierced

در این عیب در مرکز نقطه جوش سوراخ وجود دارد. علامت آن B و از انواع عیوب ظاهری است.

دفرمگی Deformed

بعداز جوشکاری، محل جوش حالت فرورفتگی به شکل منحنی دارد که درصورت وجود دفرمگی محل جوش کج و به شکل منحنی نخواهد بود. آن را با علامت D مشخص میکنند.

برآمدگی، فلش، پلیسه Dip under finish – pointer

ممکن است جوش بر اثر پاشش نقطه جوش، برآمدگی داشته باشد و یا جوش از داخل ورقها بیرون زده باشد. این عیب را هم با p نشان میدهند.

فرورفتگی شدید Too deep – indentation

نقطه جوش از لحاظ شکل ظاهری باید با معیارها و تعاریف انطباق داشته باشد یعنی ظاهر استاندارد، ظاهر دقیق و کامل داشته باشد که در این عیب جوش یا فرورفتگی خیلی زیادی دارد و یا شکل فرورفتگی بیضی است و با I نشان داده میشود.

ایراد استحکامی Strength

چسبیده بودن نقطه جوش، کم بودن قطر هسته جوش و فراموشی نقطه جوش دارای این ایراد هستند.

ایراد شکل ظاهری Aspect

دفرمگی، سوختگی و یا سوراخ شدن، برآمدگی، فلش، پلیسه، فرورفتگی شدید این ایراد را دارند.

ایراد موقعیت نامناسب Bad position

تقاطع، لبه خوردن نقطه جوش، موقعیت بد یا مناسب، فراموشی نقطه جوش دارای این ایراد هستند.

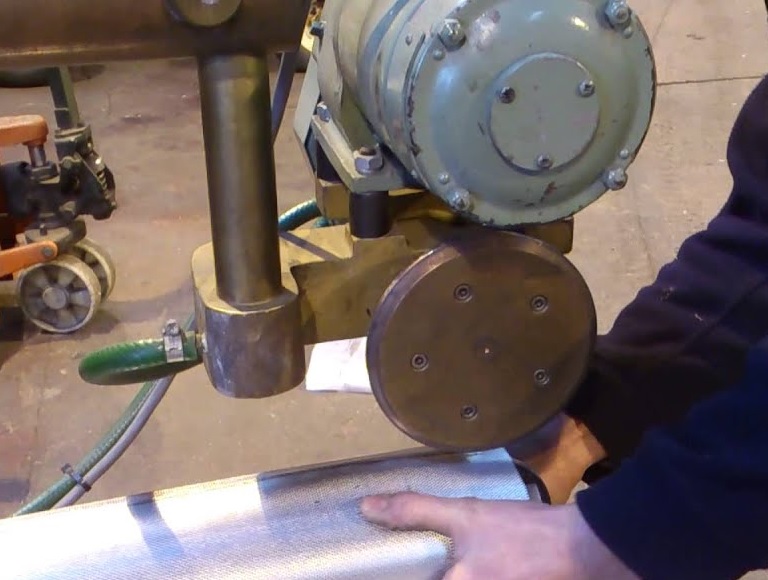

جوش مقاومتی غلطکی

فرآیند جوشکاری مقاومتی غلطکی شبیه نقطه جوش است با این تفاوت که در این روش به جای الکترود نقطهای از غلطک استفاده میشود. بدین ترتیب غلطکها عمل جوشکاری را خیلی سریعتر انجام میدهند.

جریان برق با حرکت غلتکها مرتباً قطع و وصل میشود. سرعت غلتکها و زمان چرخه طوری تنظیم شده که جوشهای نقطهای روی هم ایجاد شوند. این روش جوشکاری در جوش لب به لب و ورقها بکار می رود.

جوش مقاومتی از پیش طراحی شده

در این روش جوشکاری، دو قطعه روی هم قرار داده میشوند که یکی از آنها دارای برجستگی است. در این فرآیند، خود قطعه کار مثل الکترود عمل میکند و در اثر گرمای ایجاد شده در محل اتصال به دلیل عبور جریان برق از آن منطقه، برجستگی ذوب شده و با فشردن دو قطعه به هم اتصال رخ میدهد.

فرآیند جوشکاری مقاومتی نواری

جوشکاری درزی یا نواری به فرایند اتصال مواد هم سان یا غیر هم سان در طول یک نوار یا درز گفته می شود .این نوع جوشکاری از زیر مجموعه جوشکاری مقاومتی است .

در جوشکاری مقاومتی درزی مانند فرایند جوشکاری نقطه ای است با این تفاوت که الکترود های این کار غلطک شکل هستند جوشکاری درزی به دو تکنیک اصلی قابل تقسیم است . جوشکاری درزی مقاومتی و جوشکاری درزی اصطحکاکی .

روشی مناسب برای ساخت محفظههای تحت فشار و اتصالاتی است که تحت تنش شدید قرار دارند. علی رغم وجود مشکلات معمول در جوشکاری ورقهای آلومینیوم برای ساخت محفظههای تحت فشار، میتوان با کنترل پارامترهای موثر، محصولاتی با خواص مکانیکی مناسب و با حداقل عیوب در محدوده ناحیه جوش بدست آورد.

فرآیند جوشکاری نواری، تحت تاثیر پارامترهای جوشکاری ( شامل میزان جریان جوش، شیب افزایش جریان جوش، اندازه نیروی ثابت جوش، نیروی فورج و تغییر در سرعت و زمان جوشکاری است. )

خروجی جوشکاری مقاومتی درزی به چه شکل است

خروجی این فرایند یک اتصال جوش پی در پی در طول یک اتصال است . این نوع جوش غالبا در مسیر صاف قابل انجام است . بیشتر موارد برای جوشکاری لوله و تیوب ها مورد استفاده قرار می گیرد . جوشکاری (welding ) درزی بسیار مقاوم است . طول عمر آن بالا است زیرا محدوده بیشتری را در حین جوشکاری در بر می گیرد .

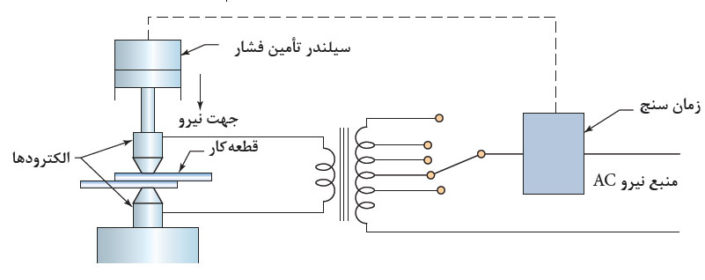

اصول جوشکاری مقاومتی

زمانی که جریان از طریق نوک الکترودها از قطعه کار عبور میکند، عمل جوشکاری مقاومتی انجام شده و باعث میشود که دو قطعه کاری که برای جوشکاری روی هم قرار گرفتهاند، به هم متصل شوند. مقاومتی که قطعه در برابر عبور جریان از خود نشان میدهد، باعث به وجود آمدن گرمای موضعی در قطعه شده و به اتصال آنها میانجامد.

زمانی که سطح مشترک الکترودها با قطعه کار، به دلیل مقاومت در برابر عبور جریان گرم میشود، قطعه کار جوش داده میشود. در تمام موارد در صورت عدم عبور جریان الکتریسیته، عمل جوشکاری انجام نمیشود. بر اثر نیروی حاصل از فشاری که الکترودها به قطعه کار وارد میآورند، قطعه کارها بر روی هم نگاه داشته میشوند.

تولید گرما

اگر توان و گرما را با یکدیگر همارز بگیریم، میتوان با استفاده از قانون اهم، میزان گرمای تولیدی را محاسبه کرد. زمانی که جریان از یک هادی الکتریسیته میگذرد، مقاومتی که رسانا در برابر عبور جریان ایجاد میکند، موجب تولید گرما میشود.

عملیات اساسی جوشکاری مقاومتی

کاربرد صحیح جوشکاری مقاومتی به عمل کرد مناسب و کنترل متغیرهای زیر بستگی دارد.

- جریان

- فشار

- زمان

- سطح تماس الکترود

تمامی جوشکاریهای مقاومتی به جریان کافی برای گرم کردن فلزات مورد نظر و همچنین رساندن آنها به حد خمیری شان، نیاز دارند. جریان جوشکاری مورد نظر را میتوان با استفاده از قسمت کنترل جریان که بر روی دستگاه پیش بینی شده، تنظیم نمود.

در تهیه یک جوش مقاومتی به دو سری فشار فشار جوش و فشار چکشی نیاز است.

فشار جوش، فشاری است که الکترودها در حین عبور جریان از منطقه مورد نظر بر قطعات کار وارد میکنند و آنها را در همان حال نگه میدارند. معمولاً به محض اینکه قطعات کار به حالت خمیری خود برسند، جریان جوشکاری قطع شده و در زیر فشار چکشی الکترودها، قطعات مورد نظر به هم فشار داده میشوند. معمولاً اعمال این فشار تا زمان کوتاهی که در واقع زمان گرفتن (جامد شدن جوش باشد ادامه خواهد داشت) پس از تکمیل جوش، فشار مزبور از روی الکترودها برداشته شده و قطعه حاضر شده را خارج میکنند.

مزایای جوشکاری مقاومتی

- سرعت بالای جوشکاری

- بخارات کم

- مقرون به صرفه بودن

- اتوماسیون آسان

- پیچیدگی و کجی کم

- بدون نیاز به مواد پر کننده

- کاستی های جوشکاری مقاومتی

- هزینه بالای تجهیزات

- استحکام پایین جوشهای غیر پیوسته

- ضخامت ورقهای جوشکاری شده کم است. حداکثر ضخامت ۶ میلیمتر است.

مهمترین پارامترهای تاثیر گذار در جوشکاری مقاومتی

- زمان لازم جهت انجام عملیات جوشکاری

- شدت جریان لازم برای جوشکاری

- نیروی اعمالی برای فشردن دو قطعه کار

- مقاومت الکتریکی سطوح تماس

- خواص فیزیکی قطعات هندسه

- شکل هندسی الکترودها

زمان لازم برای انجام عملیات جوشکاری معمولاً کمتر از یک ثانیه است و کوچکترین تغییر در مقدار آن میتواند ساختار جوش را تغییر دهد. همچنین مقدار انرژی حرارتی تولید شده با توان دوم مقدار جریان ارتباط دارد. بنابراین مقدار آن از عوامل مهم تاثیر گذار بر روی جوش است.