موزائیک

موزائیک یکی از مصالح ساختمانی بوده که برای زیبا سازی کف ها ، پله ها ، نمای ساختمان و … مورد استفاده قرار می گیرد .

اگر بخواهیم در مورد تاریخچه ی تولید موزائیک سخن بگوییم باید گفت که تولید این مصالح ساختمانی که به دلایلی از کاربرد آن کاسته شده است به چند قرن پیش و با هنر نمایی ایتالیایی ها بر می گردد. موزائیک را به دو صورت مورد اجرا قرار می دهند: ۱- به صورت در جا ۲- به صورت یک پارچه.

در این صورت در سطح بزرگ با نوارهای شیشه ای، سنگی، پلاستیکی و فلزی(مانند: مس، برنج، برنز و آلومینیوم) درز بندی می شود و برای قرنیز یا کفپوش به شکل بلوک های پیش ساخته در کارخانه ساخته می شود.

موزائیک در لغت نامه ی دهخدا (فرانسوی ):

مجموعه ی مکعب های کوچک رنگارنگ از مرمر یا اسمالت ( Smalt) که رسمی هندسی مانند کتاب را تشکیل می دهد و در سیمان کار گذاشته شده-نوعی آجر که با سیمان و شن های رنگی ساخته می شود.

تعـــــــــــاريـــــــــف:

تعريف موزائيک :

موزاييک کفپوشي است متراکم، در حقيقت يک جور بتن است که تراکم خود را يا از طريق فشار پرسي و يا از طريق لرزش به دست ميآورد و از ماسه، سيمان، سنگ دانه، پودر سنگ و آب، با ضخامت کم و در ابعاد و طرحهاي گوناگون (معمولا چهارگوش يا اشکال ديگر هندسي) ساخته ميشود که کيفيت آن بستگي به خواص فيزيکي و مکانيکي آن دارد.

به طور کلي موزاييک از دو سطح تشکيل شده است :

لايهرويه و يا رنگ موزاييک :

اين لايه که نقش موزاييک را تشکيل مي دهد قابل سايش است و در آن ازسنگريزه و پودرسنگ، سيمان، آب و از ترکيبات دانهبنديشده و رنگي استفاده شده است .

لايه زيرين يا نارين :

اين لايه از موزائيک داراي ضخامت بيشتري نسب به لايه رويه مي باشد نقش تحمل فشار را نيز بر عهده دارد. و مانند لايه رويه از سيمان ،آب و ماسه تشکيل شده است.

اصطلاحات :

سطح سايش)رويه ( : سطحي که در معرض سايش قرار مي گيرد.

قشر رويه : قشري از موزاييک که داراي ضخامت کمتري بوده و سطح سايش در آن قرار دارد.

سنگهاي صيقل پذير: سنگــهاي سخت که قابـل صيقل دادن هستند و در اندازههاي زير به کار مي رود :

| رديف | نام | بزرگترين بعد دانه (mm) |

|

۱ ۲ ۳ ۴ ۵ ۶ ۷ |

پودرسنگ خاک سنگ نرم دانه ريزدانه ميان دانه درشت دانه تکه سنگ |

کمتر از۰٫۰۲ از۰٫۰۲ تا ۰٫۰۴ از۰٫۰۴ تا ۲ از ۲ تا ۴ از ۴ تا ۲۰ از ۲۰ تا ۵۰ بيشتر از ۵۰ |

پوسته شدن : جداشدن قسمتي از سطح رويه موزاييک که تقريبأ هم سطح و موازي با سطح سايش موزاييک باشد.

ترک مويي : ترکي که در سطح سايش موزاييک به وجود ميآيد و با چشم غير مسلح به سختي ديده مي شود.

شبکه مويي : شبکه اي از ترکهاي مويي که قسمتي از سطح موزاييک را دربر ميگيرد.

شوره يا سفيدک : آثار سفيد رنگي که در اثر بالا آمدن نمکها در سطح ظاهري موزاييک نمايان ميگردد.

لب پريدگي : کنده شدن قسمتي از لبة موزاييک که ممکن است در امتداد اضلاع يا در گوشة آن باشد.

دندانه دندانه : لب پريدگيهاي کوچک متوالي در لب موزاييک.

ترک دانه : ترک ستاره شکلي که در اثر خرد شدن دانههاي سنگ تحت فشار قالبگيري بهوجود مي آيند.

تابيدگي : انحنايي که در سطح سايش نمايان است.

موزاييک سالم يا بي عيب : موزاييکي که قبل از بطانهکاري مجموع حفره هاي موجود در رويه ظاهري از ۰٫۳ درصد سطح سايش بيشتر نباشد.

موارد استفاده ی موزائیک :

از موزائیک در ۹۵% موارد در کف استفاده می کنند و تنها ۵% و یا حتی کمتر در نما مورد استفاده قرار می گیرد. آنچه کاربرد موزائیک را روز به روز در مصالح ساختمانی افزایش می دهد مقاومت بیش از حد آن است. بنابراین در نما ها که زیبایی حائز اهمیت می باشد معمولاً از سنگ های زینتی دیگر نظیر گرانیت و … استفاده می شود. البته با پیشرفت صنعت تولید روز افزون موزائیک مخصوصاً در کشور های بلوک غربی نظیر ایتالیا و فرانسه موزائیک هایی به نام واش بتن تولید گردیده است که به علت زیبایی این نوع موزائیک امکان استفاده از آن حتی در نما ها میسر می باشد.

مصالح مورد نیاز برای تولید موزاییک :

|

مواد تشکیل دهنده |

سیمان |

سیمان سیاه |

|

سیمان سفید |

||

|

آب |

||

|

ماسه |

ماسه بادی |

|

|

شن |

||

|

ریگ های رنگی |

||

|

پودر سنگ |

||

|

رنگ های افزودنی |

آماده کردن مصالح :

۱) سنگ ریزه(ریگهای رنگی):

۱- انواع سنگ چینی

۲- انواع سنگ مرمر و مرمریت

۳- سنگ قرمز قشمی

۴- سنگ سبز

۵- سنگ سیاه گل دار

۶- و…

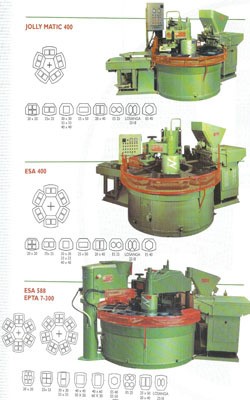

پس از استخراج سنگها از معادن مختلف ، آنها را به کارخانه آورده و در دستگاهی به نام دستگاه سنگ شکن میریزند تا به قطعات ریزتر تبدیل شوند..پس از گذشتن از دستگاه سنگ شکن نوبت به شست و شوی سنگها می رسد.برای این کار سنگها در دستگاه شست وشوی قرار می گیرند.روش کار این دستگاه به این گونه است که سنگهای خرد شده داخل دستگاه شست و شوریخته می شوندو دستگاه میچرخد و به صورت طبقه طبقه سنگهارا بالا می آورد و در این مسیر سنگها شسته می شوند.سپس سنگها برای خشک شدن به محل دیگری منتقل میشوند.علت این کار مقاومت بیشتر سنگ داخل سیمان است.پس از خشک شدن سنگها ، به سیلوهای تغذیه کننده ریخته می شوند که بعد طبق هرنوع تولید که فرمول مخصوص به خود را دارد، این فرمول به دستگاه طبق اطلاعات داده شده ، سنگهای مختلف را وزن نموده و انتخاب میکند و بعد داخل پاکتی ریخته می شود که حمل کننده به میکسر مادر است.

شست شوی سنگها

شست شوی سنگها

خشک شدن سنگها

۲) سیمان، پودر سنگ ، آب

سیمان و پودر سنگها که داخل سیلوهای مخصوص قرار دارند بر طبق فرمول و اطلاعاتی که به دستگاه داده میشود با سنگ ریزه و آب توسط نوار نقاله که زیر مخزن ها قرار دارد و آسانسور به میکسر برده می شود تا در آنجا با هم مخلوط شوند.بعد در نوار ذخیره قرار می گیرند و از نوار ذخیره کم کم به دستگاه پیمانه کن(دزاتور)که روی چرس نصب شده است ، روان می شوند.

ابزارودستگاههاي مورد نياز

|

ابزارها و دستگاه های مورد نیاز |

قالب |

قالب پرسی |

|

قالب ویبره ای |

||

|

دستگاه پرس |

||

|

دستگاه ساب |

||

|

دستگاه ویبره ای |

||

| ابزار آلات دیگر (کمچه،ملاقه و … ) | ||

قالبگيري و پرس :

ابتدا مواد رويه موزاييک داخل قالبها مي شود که در۳ ايستگاه ويبره شده،در ايستگاه چهارم ماسه و سيمان که تشکيل لايه زيرين موزاييک را ميدهد اضافه شده، آنگاه در ايستگاه ۵ فشاري معادل ۱۰۰-۴۰۰kg/cm وارد ميشود و پرس ميشود که اين فشار بستگي به نوع توليد و ابعاد موزاييک دارد.

در ايستگاه ۶ موزاييکها را از قالب خارج ميکنند و روي پالتهاي مخصوص انباشته ميشود.

انواع قالب :

قالب پرسي :

ظرفي است از جنس فولاد سخت داراي کف و ديوارهاي حدودا سه سانتيمتر. اين قالب به شکلهاي مختلف هندسي ميباشد، مربع، مستطيل، لوزي و غيره. کف قالب به دو صورت ميباشد صاف يا داراي خطوط برجسته. معمولا موزائيکهايي که سطح صاف دارند براي داخل ساختمان و موزائيکهايي که خطوط فرو رفته يا برجسته دارند براي محيطهاي باز و پيادهروها استفاده ميشود.

لازم به توضيح است قالبهاي پرسي پس از پر شدن مواد و قرار گرفتن در زير دستگاه پرس مجددا خالي و بلافاصله پر ميشود .

قالب ويبرهاي:

از جنس نوعي پلاستيک نرم ساخته ميشود و به شکلهاي مختلف هندسي وجود دارد. اين قالبها نيز داراي ديواره و کف ميباشد و پس از پر شدن بايد مدتي مواد موزائيک در داخل آن بماند و آبدهي شود و سپس از قالب خارج گردد.

نمونهاي از قالب ويبرهاي

دستگاهها :

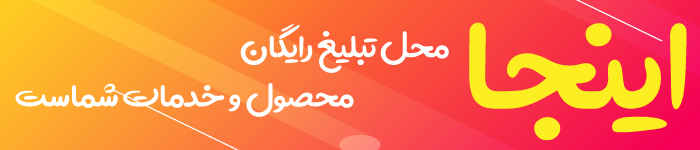

۱) دستگاه پرس :

دستگاه پرسي به صورت دايرهاي و داراي۶ ايستگاه است که ايستگاهها ثابت نبوده و هر ۱۵ ثانيه ۶/۱ دور ميزند.

قالبهاي پرسي بعد از پر شدن در زير اين دستگاه قرار ميگيرند تا مواد داخل قالب فشرده شده و حبابهاي هوا از آن خارج شود که اين عمل باعث استحکام موزائيک ميشود .

لازم به ذکر است در مرحله ی پرس موزائیک فقط تحت فشار قرار می گیرد و حرارت در این مرحله هیچ نقشی ندارد البته آنچه باعث استحکام و مقاومت موزائیک می شود رطوبت و حرارت همراه هم است که اگر هر کدام از این فاکتور ها کم باشد از استحکام موزائیک کاسته می شود.موزائیک این رطوبت را از آب گرفته و همان طور که بعداً اشاره خواهد شد حرارت را از گرم خانه می گیرد.

۲) دستگاه ساب :

موزائيکهاي پرسي بعد از خارج شدن از قالب و چند روز آبدهي با اين وسيله صيقل داده ميشوند تا سطح موزائيک صاف و سنگريزههاي داخل سيمان آشکار شود. ضمنا منظور از آبدهي اين است که در طول روز چندين بار روي موزائيکها آب ريخته ميشود.

۳) دستگاه ويبره :

قالبهاي ويبرهاي پس از پر شدن روي اين دستگاه لرزان قرار گرفته تا حباب هوا از داخل مواد تشکيل دهنده موزائيک خارج شود که اين عمل نيز باعث استحکام موزائيک ميشود.

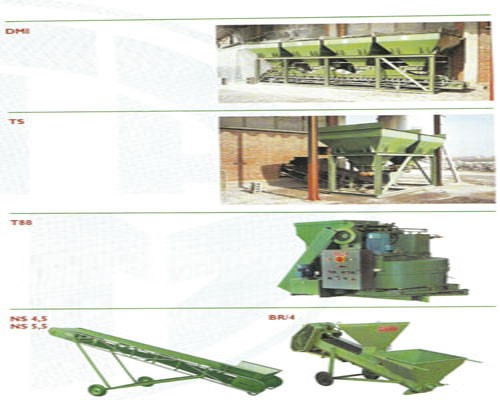

چند نمونه از دستگاههاي جديد توليد موزائيک :

توضيحاتي راجعبه دستگاههاي جديد توليد موزائيک :

۱) دستگاه کاليبره:

دستگاه کاليبره داراي متههاي الماسي است که پشت موزائيک را صاف و همچنين تاب موزائيک را ميگيرد..

۲) دستگاه ساب:

دستگاه ساب علاوه بر دارا بودن متههايالماسي، داراي سنگهائي ميباشد که اين سنگها درجهبنديهائي دارد که به شرح زير ميباشد:

۰۰، ۰، ۱، ۲، ۳، ۴، که ۰۰ از همه سختتر است و بهترتيب رو به نرمي ميرود، که معمولا در دستگاهها بيشتر از سنگهاي درجة ۱و۲و۳ استفاده ميشود. به طور مثال موزائیک های زیر موکت که کمتر مورد دید قرار می گیرند ۲ تا۳ مرتبه ساب می خورند در حالی که موزائیک های در معرض دید ۷ تا۸ مرتبه ساب می خورند. معمولاً سنگ های اولیه ی ساب که سخت نیز می باشند برای از بین بردن سختی های موزائیک به کار می روند.

در صورتي که متةالماسي در دستگاههاي ساب موجود نباشد، بهجاي متةالماسي از سنگ ۰۰ يا ۰ استفاده ميکنند.

از دستگاه ساب براي از بينبردن تاب روي موزائيک و همچنين صافکردن سطح روي موزائيک استفاده ميشود.

۳) دستگاه پوليش:

از دستگاه پوليش براي براقکردن سطح روي موزائيک استفاده ميکنند.

اين دستگاه داراي ۸قسمت ميباشد که ۵قسمت اول شامل سنگهاي درجهبنديشده و ۳قسمت باقي شامل لوکسهاي اسيدي ميباشد.

گرمخانه:

شامل چهار روش است .

۱)گرمخانه معمولي:

بلوکهاي موزاييک تا ۸ ساعت در اتاقکهايي با دماي ۳۰ درجه قرار دارند و بعد از آن به مدت ۵ ساعت به موزاييکها آب ميدهند.

۲)حمام بخار:

بلوکهاي موزاييک ۲۴ ساعت در اين اتاقکها قرار دارند که به آنها بخار ميدهند.

۳)گرمخانههاي آبگرم:

موزاييکهاي با حجم کم را براي مدتي در اب گرم ميخوابانند تا مقاومت خود را به دست آورند.

۴)روش سنتي:

الف) زمستان : داخل اتاقکها را گرم ميکنند و آبپاشي ميکنند (بدون بخار)

ب) تابستان: در هواي آزاد ميگذارند و هر چند ساعت يکبار به آنها آب ميدهند.

سابزدن:

در اين مرحله براي زيباسازي موزاييک که سطح روي آن آبلهرو است و سنگهاي داخل ان مشخص نميباشد سطح روي ان را ساب ميزنند .

روشهاي مختلف سابزدن:

۱)در قديم براي سابزدن از يک صفحه سنگ سمباده استفاده ميشد که روي موزاييک چرخانده ميشد.

۲) بعد از ان نوع اتوماتيک بود که داراي يک سنگ سمباده بزرگ بوده که موزاييکها را روي پايههاي زير آن قرار ميدهند و آن موزاييکها را ساب ميزند.

۳) ساب نواري: در کارخانجات بزرگ استفاده ميشود که موزاييک در طي مسير خود که بر روي نوار نقاله قرار دارد توسط سنگهاي مختلف ساب ميخورد و هر مقدار که بخواهند ميتوانند آن را ساب بزنند.(جزء تنظيمات دستگاه)

سنگ ساب

دستگاه ساب

دستگاه ساب

بتونهکاري:

گاهي ممکن است که در لايه هاي موزاييک فرو رفتگيهاي وجود داشته باشد يا سنگريزههاي آن بيرون آمده باشند که براي رفع اين مشکل سطح موزاييک را بتونهکاري ميکنند.

روشهاي بتونهکاري :

۱) دستي :

پودر سنگ بسيار نرم به نسبت ۳/۱ با سيمان مخلوط شده و با کارتک روي موزاييک ميکشند و بعد از خشک شدن دوباره ساب ميزنند.

۲) ماشيني:

در اين روش پودر سنگ و سيمان را در مخزنهاي استوانهاي ميريزند که ملات را روي موزاييک پخش ميکنند که در اين روش نيز پس از خشک شدن موزاييک دوباره ساب ميخورد.

دستگاه بتونهکاري سطح روية موزائيک

انواع موزاييک:

موزاييکها از نظر ساخت به چهار دسته تقسيم ميشوند:

۱) موزاييک معمولي(گرانيتي)

۲)موزاييک ويبره:

موزائيکهاي ويبرهاي بدينگونه ساخته ميشود که مواد موزائيک را که همان ۳۵% سيمان و ۶۵% مواد ديگر ميباشد در داخل قالبهاي پلاستيکي ميريزند که آن قالب را روي دستگاه لرزان گذاشته پر ميکنند و به اندازه کافي ويبره ميکنند (لرزان ميشود) سپس قالبهاي ويبره شده را از روي دستگاه برداشته در جايي هموار قرار ميدهند. اين روش توليد احتياج به قالب فراوان دارد زيرا مواد تا چند روز در قالب ميماند و آبدهي ميشود تا محکم گردد. بعد قالب را از موزائيک محکم شده جدا ميکنند. اين نوع موزائيک معمولاً بدون سائيدن و بدون ريگ ميباشد. شکل موزائيک ويبرهاي هم بستگي به شکل قالب و نقشهاي داخل آن دارد.

موزاييکهاي تک لايهاي بدون ساب خوردن و فشار پرسي ميباشد و براي توليد آن به دستگاههاي پيچيده اي نياز ندارد. تنها يک هم زن، يک دزاتور(پيمانهکن ) و يک تسمه نقاله به طول ۱۰_۱۲ مجهز به ويبراتور کافي است.

روش توليد آن بدين ترتيب است که مواد پس از مخلوط شدن توسط پيمانهکن به ميزان مورد نياز هر قالب، درون قالبهاي لاستيکي ريخته ميشوند و بر روي نوار نقاله قرار ميگيرند که اين نوار لرزان است و با ويبره کردن مواد باعث خارج شدن هواي از بين مواد موزاييک ميشود و قالبها را به مدت ۵ ساعت ميگذارند خشک شود سپس قالبها را جدا ميکنند و موزايکها را درون آب ميخوابانند و بعد بستهبندي ميکنند.

۳) موزایيک شسته:

توليد اين موزاييک مانند موزاييکهاي گرانيتي و معمولي ميماند با اين تفاوت که مدتي که موزاييک در گرمخانه ميمانند تا آب فيزکي خود را از دست بدهد ۵ ساعت ميباشد و پس از آن در زمان ساب نيز به صورت متفاوتي با موزاييک عادي ساب ميخورند، بدينگونه که در دستگاه ساب آنها، به جاي کلههاي ساب (سنگ سمباده) فرچههاي سيمي است که در ۳ مرحله که به ترتيب از زبر به نرم قرار گرفتهاند موزاييکها را پرداخت ميکنند و در زمان ساب نيز آب با فشار بر روي موزاييکها پاشيده ميشود.

۴)موزائیک واش بتن:

همان طور که در قبل اشاره شد یکی از موزاییک های مورد توجه در چند سال اخیر می باشد. روش تولید این موزائیک درست مانند روش تولید موزائیک معمولی می باشد فقط بعد از اینکه موزائیک در دستگاه پرس قرار گرفت سطح رویه ی آن را با آب و نانل های ریز می شویند تا سطح سنگ های ریز روی موزائیک از سطح رویی موزائیک بالاتر بیاید و حالت برجسته به خود بگیرد.

موزائیک از نظر کارایی :

موزائیک ها در جاهای مختلف ساختمان مورد استفاده قرار می گیرند اما آنچه که مهم است استفاده از موزائیک های خاص در مکان های خاص می باشد. به طور مثال موزائیکی که برای سنگ فرش محوطه استفاده می شود باید به گونه ای باشد که در زمستان در اثر بارش برف و باران جذب آب کمتری داشته باشد تا از ترک خوردن بر اثر یخ زدن قطرات آب جلوگیری شود. همچنین موزائیک هایی که برای کف حمام مورد استفاده قرار می گیرد باید در ابعاد کوچک برای راحتی شیب بندی باشد و دانه های داخل موزائیک باید به گونه ای باشند که در برابر مواد اسیدی و شوینده مقاومت کنند.

البته انواع موزائیک محدود نمی باشند و هر روزه ممکن است موزائیکی جدید با کارایی جدید و با نام جدید در بازار تولید شود به طور مثال آقای مهندس هراتی زاده مدیر عامل محترم شرکت سنگسان موفق به تولید نوعی موزائیک زینتی به نام موزا سنگ شده است. همان طور که از اسم این موزائیک پیدا است، این موزائیک شامل موزائیک و سنگ است که ویژگی بارز آن سنگ تو سنگ بودن آن است که همین عامل باعث زیبایی آن شده است.

روش جـــديـــد تـــوليـــد مـــوزاييـــک

۱) موزاييک تکلايهاي:

نوع ديگر موزاييک وجود دارد که بيشتر در کشورهاي آلمان و ايتاليا توليد شده و استفاده ميشود. اين موزاييک تکلايه بوده و به علت وزن کم در ساختمانهاي چندين طبقه ازآن استفاده ميشود. اين نوع موزاييک فاقد قسمت زيرين يا نارين است و در آن سنگ دانههاي بسيار ريز استفاده شده است ولي به طور کلي روش توليد آن مانند موزاييک گرانيتي ميباشد به غير از اين که نيازي به ماسه و سيمان براي قسمت پشت ندارد و در قسمت پرس نيز در زير پرس کانالهايي وجود دارد که بر روي آن فيلتر است که پرس شده و آب ان کاملا خارج ميشود. ارتفاع اين نوع موزاييک زيرcm 2 ميباشد.

تفاوتهاي عمدة موزائيکهاي تکلايه و دولايه:

۱) يکي از تفاوتهاي عمده و اساسي موزائيکهاي تکلايه و دولايه در اين است که موزائيکهاي تکلايه برعکس موزائيکهاي دولايه، داراي يک قسمت ميباشند و سطح ماسه سيمان پشت موزائيک دولايه که به قسمت زيرين معروف است را دارا نميباشند.

۲) فشار وارد بر موزائيکهاي تکلايه در دستگاه پرس بين ۸۰۰تا۹۰۰ تنبرمترمربع ميباشد، درحاليکه فشار در موزائيکهاي دولايه بين ۵۰۰تا۶۰۰ تنبرمترمربع ميباشد.

۳) موزائيکهاي تکلايه داراي وزن و ضخامت کمتري (حدودا ۱۷ميليمتر) نسبت به موزائيکهاي دولايه ميباشند که برخلاف کمتر بودن ضخامت آن، داراي مقاومتخمشي، کششي و فشاري بيشتري نسبت به موزائيکهاي دولايه هستند که ميتوان اين ويژگي را به فشاري که از طريق دستگاه پرس وارد ميشود، ربط داد. اين ويژگي موزائيکهاي تکلايه فوايدي را، هم براي سازنده و هم براي خريدار دارا ميباشد که از جملة آن ميتوان به حملونقل آسان و در نتيجه کاهش هزينهها اشاره کرد.

۴) تفاوت ديگر آن است که در هنگام توليد موزائيک تکلايه، سطح زيري قالب دستگاه پرس داراي فيلتر مکش آب و همچنين وکيومشدن آب از قسمت بالاي دستگاه پرس ميباشد که آب را از موزائيک تکلايه مکش ميکند، اما در موزائيک دولايه در هنگام فشار از طريق دستگاه پرس، آب از قسمت نارين به قسمت زيرين سطح موزائيک دولايه منتقل ميشود که هم باعث چسبندگي سطح زيرين به سطح نارين و هم باعث مقاوم شدن سطح زيرين که شامل ماسهسيمان است ميشود.

۵) موزائيکهاي تکلايه را پس از ۲۴ساعت ماندن، ۷روز در گرمخانه نگهداري ميکنند اما موزائيکهاي دولايه را ۴روز نگهداري ميکنند.

مکانيزم توليد موزائيکهاي تکلايه:

پس از شستشوي مواد به منظور حذف پودر و مواد ريزدانه از مصالح، و چسبندگي بهتر با ژل سيماني، مصالح در سيلوهاي تغذيهکنندة مخلوطکن يا بچينگ ( (batchingذخيره ميشود و بر اساس برنامههاي کامپيوتري وزن هريک از مواد انتخابي به نسبت معين توزيع و سپس به مخلوطکن انتقال مييابد. در زمان مخلوطکردن مواد، آب و سيمان و پودرسنگ به نسبت معينشدهاي پس از توزين، اضافه و مخلوط آماده شده جهت توليد موزائيک با دستگاه تماماتوماتيک و بر اساس برنامههاي داده شده به تجهيزات، به مراحل بعدي منتقل ميشود. تخليه از مخلوطکن و انتقال از مخلوطکن به دوزر و از دوزر به ميز گردندة توليد موزائيک، مرحلة بعدي کار ميباشد. دوزر به مقدار معين با توجه به ضخامت طراحي شدة حجم، مواد لازم را در قالبها به صورت اتوماتيک تخليه نموده وميز ضمن گردش، مواد را ويبره و سپس با پخش به منظور يکنواختي و توزيع نرمال مواد، در قالب تنظيم ميشود. سپس مرحلة اصلي پرس انجام ميگيرد. فشار لازم جهت توليد موزائيکهاي تکلايه، ۱۸۰کيلوگرمبرسانتيمترمربع ميباشد که اين دستگاه ميتواند در هر مرحله دو قالب۴۰*۴۰ يا سه قالب۳۰*۳۰ و شش قالب۲۵*۲۵ را پرس نمايد. پرس در دو مرحله و همزمان با پرس، عمل تخلية آب و هواي موجود در مصالح با سيستم فشار و خلا اتفاق ميافتد و نسبت آب به سيمان که از پارامترهاي بسيار مهم، جهت افزايش تراکم و کاهش تخلخل است، به شدت کاهش مييابد. پس از آن، به صورت خودکار موزائيکهاي آماده شده با ماشينآلات مربوطه (لينر و اجکتر) در سينيهاي طراحيشدة مناسب، جمعآوري و جهت انجام واکنشهاي لازم، پس از ۲۴ساعت به اتاقبخار انتقال مييابد. موزائيکهاي خشکشده به صورت اتوماتيک، از سينيها تخليه ميگردند و بعد از عملآوري مناسب، که با رطوبت و درجهحرارت لازم انجام ميگيرد، توليدات جهت مرحلةنهايي، که شامل کاليبرهکردن با متههاي الماس و ساب با سنگساب و پوليشينگ است به قسمت نهايي کارخانه منتقل ميشود. در مرحلة بعد توليدات آماده، از نظر نوع سايز و کيفيت، تفکيک و بستهبندي ميشود.

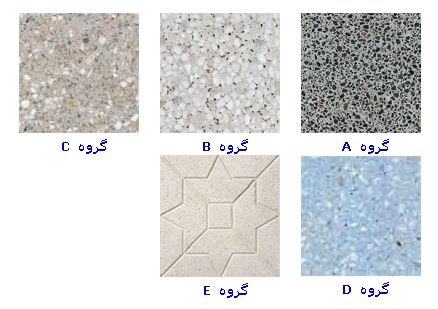

طبقه بندي موزاييکها بر ا ساس شکل ظاهري و نماي سطح رويه

۱) موزاييک سيماني:

موزاييکي که در سطح رويه فاقد سنگدانههاي تزئيني است و تنها داراي شيار و طرحهاي ساده است.

۲) موزاييک سنگدار:

موزاييکي است که در سطح رويه ي آن از سنگهاي تزئيني استفاده شده است و به ۳ صورت شياردار(طرح دار)، صاف، شسته ساخته ميشود و برحسب اندازه و قطر دانههاي سنگي قابل مشاهده به ۵ دسته تقسيم ميشوند.

۳) موزاييک شياردار:

موزاييکي است که در سطح رويه آن به اشکال مختلف داراي فرورفتگي و برجستگي بوده و به عنوانه فرشکف پيادهرو و محوطه استفاده ميشود.

۴) موزائيک شسته :

موزائيکي است که در سطح آن دانههاي شن به صورت برجسته نمايان است.

۵) موزائيک پلاکي:

موزائيکي است که در سطح رويه آن مصالح ساختماني سخت و صيقلپذير وجود دارد و اندازه اين سنگها برحسب ابعاد موزائيک متفاوت است و به صورت صاف ساخته ميشود.

۶) موزائيک پلاستيکي:

اين کفپوش مانند موزائيک است با اين تفاوت که به جاي خميرسيمان از خمير رزيناپوکسي براي چسباندن خردهسنگهاي آن استفاده ميشود.

دپو کردن:

هنگاميکه موزاييکها از ساب بيرون آمدند و سپس مدتي که آب حاصل از ساب از روي آنها خشک شد انها روي پالتهايي چوبي قرار ميدهند و بستهبندي ميکنند و در يکجا جمع ميکنند تا براي بارگيري اماده باشد.

رنگ موزاييک:

براي رنگي شدن موزاييک به آن رنگ ميزنند و يا از سيمان رنگي استفاده ميکنند که اين نوع سيمان کم وگران ميباشد .

روش هــای ســـاخـــت

۱) روش پرسي:

در اين روش عمل تراکم توسط دستگاه پرس صورت ميگيرد و پس از قالبگيري موزائيکها تا ۲۴ساعت در محيط مرطوب ميماند و پس از قالبگيري و خارجنمودن، آنها را در آب قرار داده تا مقاومت خود را بهدست آورند. جهت سرعت در رسيدن مقاومت لازم از حمام بخارآب نيز ميتواند استفاده شود. در مرحلة بعدي موزائيک پس از سختشدن ساب زده ميشود (دوقشري).

در روش پرسي عمل تراکم توسط پرس صورت ميگيرد و حداقل فشار بر روي سطح موزائيک ۱۰۰تا۱۸۰ کيلوگرمبرسانتيمترمربع ميباشد.

۲) روش ويبرهاي:

در اين روش هيچگونه فشاري بر سطح ملات وارد نميشود و عمل تراکم و يکنواختسازي به کمک دستگاه لرزاننده انجام ميگيرد. پس از قالبگيري بهروش لرزشي موزائيکها تا ۲۴ساعت در محيط مرطوب ميمانند و سپس از قالب خارج شده و در آب قرار ميگيرند تا به مقاومت نهايي برسند، البته از روش حمام بخارآب نيز براي سرعت عمل استفاده ميشود. پس از رسيدن به مقاومت لازم موزائيکهاي تهييهشده بهروش ويبرهاي، به علت يکنواختي سطح به عمليات سايش کمتري نياز دارند ولي در صورت بکارگيري سنگهاي طبيعي تزئيني عمليات سايش وجود دارد. در پايان براي پرشدن حفرههاي ايجادشده در عمليات سايش بطانهکاري صورت ميگيرد ( تک قشري).

۳) روش ويبره در خلأ:

در اين روش عمل تراکم و يکنواختسازي توسط لرزاننده و در خلأ صورت ميگيرد.

موزائيک پرسي:

به گونه اي ساخته ميشود که موزائيک داراي دو قسمت ميباشد.

الف) روي موزائيک معمولا از ترکيب سيمان سفيد و يا سيمان سياه با يک يا چند نوع سنگريزه رنگي ساخته ميشود که ابتدا استاد کار اين مواد را به روش دلخواه باهم مخلوط ميکند که به آن نمرهکردن مواد ميگويند، يعني سيمان، ريگرنگي و پودرسنگ را با آب ترکيب ميکنند و در يک مخزن درباز نزديک دستگاه پرس جمع ميکنند تا در موقع توليد کار سريعتر و آسانتر انجام شود . مقدار آب بايد به اندازهاي معين باشد که اين مخلوط به راحتي با تکان دادن قالب در کف قالب پخش شود. معمولا اين ترکيب از ۳۵% سيمان و ۶۵% مواد ديگر که همان ريگ، پودرسنگ و آب ميباشد تشکيل شده است .

ب) پشت موزائيک از مواد ارزانتر ساخته ميشود که همان سيمان سياه و ماسه ميباشد که اين مواد به اندازه مناسب با مقدار کمي آب ترکيب نموده به طوري که رطوبت آن اندک باشد سپس قالب مورد نظر را که از جنس فولاد ميباشد روي دستگاه قرار ميدهند. ابتدا از مواد روي موزائيک در کف قالب ريخته بطوري که تقريبا نصف قالب از آن پر شود. اين مواد را با ظرف مخصوص (ملاقه) برميدارند، بعد قالب را کمي تکان ميدهند تا مواد در کف قالب پخش شود و تمام سطح قالب کاملا پوشيده شود. سپس بلافاصله از مواد پشت موزائيک که داراي رطوبت کمتري ميباشد قالب را کاملا پر ميکنند و بعد قالب را که به اين طريق پر شده در زير دستگاه پرس قرار ميدهند و کليد دستگاه را زده صفحه پرس پايين آمده روي قالب قرار گرفته و فشار زيادي به مواد داخل قالب وارد ميآيد که اين فشار حدوداً ۲۰ تن ميباشد و زمان آن چند ثانيهاي بيشتر نميباشد، سپس صفحه پايين آمده به حالت اول برميگردد، قالب را از زير دستگاه خارج نموده روي سطح صافي برميگردانند تا مواد پرس شده از قالب جدا شود. حال اين موزائيک آماده شده را به آهستگي برداشته و بطور تيغي به جايي تکيه ميدهند، سپس اين قالب خالي شده را مجدداً مانند قبل پر کرده و پرس ميکنند و اين کار را آنقدر ادامه ميدهند تا موادي که آماده نموده بودند تمام شود.

معمولاً موزائيکها را ۱۵ تا ۳۰ روز در داخل کارگاه آبدهي ميکنند تا سيمان با ديگر مواد کاملاً محکم شود، بعد نوبت سائيدن روي موزائيک ميشود تا سطح آن کاملا صيقلي و زيبا شود. سائيدن با دستگاه مخصوصي است که سنگ سابِ نصب شده روي آن بوسيله برق ميچرخد و همراه با چرخيدن سنگ ساب بر روي موزائيک جريان آب نيز بايد برقرار باشد تا مواد سائيده شده شسته شود .

موزائيکهاي ويبرهاي:

بدين گونه ساخته ميشود که مواد موزائيک را که همان ۳۵% سيمان و ۶۵% مواد ديگر ميباشد در داخل قالبهاي پلاستيکي ميريزند که آن قالب را روي دستگاه لرزان گذاشته پر ميکنند و به اندازه کافي ويبره ميکنند (لرزان مي شود). سپس قالبهاي ويبره شده را از روي دستگاه برداشته در جايي هموار قرار ميدهند، اين روش توليد احتياج به قالب فراوان دارد، زيرا مواد تا چند روز در قالب ميماند و آبدهي ميشود تا محکم گردد، بعد قالب را از موزائيک محکم شده جدا ميکنند، اين نوع موزائيک معمولاً بدون سائيدن و بدون ريگ ميباشد. شکل موزائيک ويبرهاي هم، بستگي به شکل قالب و نقشهاي داخل آن دارد.

ويژگيهاي مصالح براي ساخت موزائیک

۱) سيمان:

سيمان پرتلند مطابق با استاندارد ايران به شماره ۳۸۹٫

(توجه: کارخانجات از سيمان ضد سولفات در توليد محصولات خود استفاده نميکنند چون باعث تابخوردگي ميشود).

۲) آب:

آبي که در ساختن ملات مورد استفاده قرار ميگيرد بايد صاف و تميز باشد بهگونهاي که مواد اسيدي و قليايي در آن بهحدي نباشد که براي ساخت ملات مضر باشد.

۳) مصالح سنگي مصرفي در قشر رويه:

الف) خلوص مصالح سنگي:

سنگ طبيعي با ويژگيهاي مناسب و سختي و مقاومت کافي با شکل زاويهدار يا تيزگوشه به کار ميرود و بايد دقت نمود به همراه آن مادي که ورقه ورقه ميشود و يا ناخالصيهاي ديگر نظير خاکرس، اکسيد اهن، سنگچخماق، سولفيدآهن يا مواد خارجي زيانآور ديگري وجود نداشته باشد.

ب) سنگ مصرفي:

در موزاييک بايد مقاوم بوده به طوريکه در برابرفشار قالبگيري و ساخت داراي مقاومت کافي براي ايجاد جلوگيري از ترک دانه باشد.

ج) دانه هاي سنگ:

بايد قابليت صيقلشدن (بهاستثناي موزاييک شسته) ومقاومت کافي در برابر سايش را داشته باشند.

د) حداکثر ضخامت دانه:

نسبت به ضخامت قشر رويه در موزاييک نرمدانه تا درشتدانه قبل از صيقلدادن از نسبت ۳ به ۴ نبايد تجاوز کند.

۴) مصالح سنگي مصرفي در قشر زيرين:

مصالح سنگي مرکب از ماسةشستةگردگوشه (شستةرودخانهاي يا معدني) و يا تيزگوشه تا ۵ ميليمتر است. (طبق استاندارد ايران شمارة۷۳)

ترکيب مواد اوليه

۱) براي لايه روي موزاييک:

سيمان + انواع سنگريزه نمدشدهشکسته + پودر سنگ + آب

۲) براي لايه زيرين:

سيمان + شن و ماسه + آب

نسبت حجمي مواد در توليد موزائيک:

الف) نسبت حجمي سيمان به ماسه حداقل ۱به۵/۴ ميباشد.

ب) نسبت حجمي پودرسنگ به سيمان براي موزائيک سيماني ساده نبايد بيشتر از ۵۰درصد باشد و درخصوص ساير موزائيکها از ۳۰درصد نبايد بيشتر باشد.

مقدار مواد اوليه براي هر متر مکعب موزاييک:

مقادير زير براي هر متر مکعب موزاييک در نظر گرفته شده است:

هر مترمکعب موزائيک بهطور متوسط حدود ۹۵کيلوگرم است.

الف) سيمانمعمولي يا سيمانسفيد يا رنگي تقريبا ۲۵کيلوگرم که:

-سيمانمعمولي براي لايةرويه ۸-۷کيلوگرم

-سيمانسفيد يا رنگي براي لايةرويه ۹-۸کيلوگرم

-سيمانمعمولي براي لايةزيرين ۷-۶کيلوگرم

ب) پودرسنگ تقريبا ۷کيلوگرم

ج) انواع سنگريزه تقريبا ۳۱کيلوگرم

د) شن و ماسهمعمولي تقريبا ۳۱کيلوگرم

براي تهيه هر متر مکعب مواد اوليه موزاييک (مخلوط سيمان و سنگريزه و پودرسنگ و شن و ماسه) حدود ۲۱۰ ليتر آب نياز ميباشد.

استانداردهاي موزاييک:

استاندارد ۷۵۵ ايران : با توجه به استاندارد ۷۵۵ ايران، موزائيک بايد اين ويژگيها را داشته باشد:

|

مشخصات |

استاندارد ۷۵۵ ايران | مشخصات موزائيک تکلايه |

|

سايش |

۳۲ mm |

۲۹ mm |

|

جذب آب |

۸% |

۲% |

|

مقاومت خمشي |

۴۵ kg/cm² |

۹۰ kg/cm² |

|

تلورانس ابعاد |

±۲ mm |

۰ |

مشخصات موزائيک مرغوب:

۱)ترکمويي نداشته باشد.

۲) شبکةمويي (ترکهاي زياد) با چشم غيرمسلح قابل رؤيت نباشد.

۳)طول لبپريدگي نبايد بيش از ۴ميليمتر باشد.

۴) ممکن است موزائيکها بعد از آبديدهشدن شوره زده و سوراخهاي ريزي در سطح آن نمايان گردد، اين سوراخها نبايد از فاصلة ۵/۰متري قابل رؤيت باشد.

۵) لبة موزائيک نبايد دانهدانه باشد.

۶) رنگ موزائيک در هر سفارش بايد يکنواخت باشد.

۷) پخش دانههاي صيقلپذير در تمام يک سفارش بايد به طور محسوس منظم باشد.

۸) سطح موزائيک نبايد پوستهپوسته باشد.

۹) تابيدگي نداشته باشد.

۱۰) سطح شکسته يا اره شدة موزائيک بايد در قشرهاي رويه و زيرين يکنواخت باشد و در مقطع شکسته نبايد علائم پوستهشدن و يا حفرههائي که از فاصلة ۵/۱متري قابل تشخيص باشد ديده شود.

نحــوه نـــصب مـــوزاييـک

۱) سعي شود نصب موزائيك در آخرين مراحل ساختمان انجام پذيرد (پس از گچكاري، اجراي سقف كاذب و …) تا زيبايي كففرش شده توسط گچ و مواد ديگر ازبين نرود.

۲) نحوه نصب موزائيك در كف و نما از سه طريق قابل اجرا ميباشد:

الف) نصب با ملات ماسه و سيمان

ب) نصب با ملات نرم سيمان و خاك سنگ

ج) نصب با چسب كاشي

۳) موازائيكهاي توليدي ۱۰۰% گونيا و بدون تلورانس ابعاد ميباشد. به همين منظور حتماُ بدون درز نصب گردند و يا به صورت ۴×۴ و ۲×۴ فرش شوند.

۴) جهت زيبايي بيشتر ميتوانيد با برشهايي ا ز موزائيك و يا با استفاده از رنگهاي مختلف آن و بكار بردن نوارهاي برنزي، طرح زيبايي را در كف اجرا نمائيد.

۵) با توجه به سطح صيقلي موزائيك ا ز نظر ساب، حتماً موزائيكها بدون پستي و بلندي نصب شوند تا ديگر نياز به ساب مجدد نداشه باشند. با اين عمل علاوه بر زيبائي، هزينه اجرا نيز كاهش مييابد.

۶) پس از نصب، دوغاب نرمي روي موزائيكها پخش نموده و قبل از خشكکردن آن را سريعاً جمعآوري نمائيد تا شفافيت موزائيكها ا ز بيننرود و تا ۴۸ ساعت از رفتوآمد روي موزائيك خودداري شود.

چند نمونه از

موزائيکهاي توليدي

آزمـــایـــش هـــا

موزائيکهاي توليدي بايد با کلية ويژگيهاي فيزيکي و مکانيکي مشخص شده در استاندارد ۷۵۵ مطابقت داشته باشد که ما سعي کردهايم کلية اين ويژگيها و مطالب ديگري را در قسمت پيوست اين مجموعه بهطور کامل بياوريم.

بخشي از اين مطالب که ميتوان به آن اشاره کرد، شامل آزمايشاتي از قبيل:

الف) آزمايش تعيين مقاومت خمشي،

ب) آزمايش تعيين ميزان سايش،

ج) آزمايش تعيين جذب آب،

د) آزمايش تعيين مقاومت در برابر يخبندان است.

ويژگي ها:

موزائيك بايد با كليه ويژگي هاي فيزيكي و مكانيكي مشخص شده در اين استاندارد مطابقت داشته باشد.

۱-آزمون مقدماتي: وقتي كه مطابق روش آزمون مقدماتي كه بعدا در روش آزمون مقدماتي توضيح داده مي شود بايد در كليه موارد با آن مطابقت داشته باشد.

۲-ابعاد: ابعاد موزاييك متفاوت و برحسب سفارش تعيين مي گردد لي رواداري ابعاد براي طول و عرض موزائيك مقدار ۱+- ميليمتر و جهت ضخامت تا ۲۰ ميليمتر، مقدار رواداري ۲+- ميليمتر و براي ضخامت بيشتر از۲۰ ميليمتر عدد در رواداري ۳+- ميليمتر تعيين شده است.

۳-ضخامت قشر رويه: وقتي كه آزمايش مي شود ضخامت قشر روه باشد با جدول شماره ۴ مطابقت داشته باشد.

|

رديف |

دانه هاي سنگي موزائيك |

حداقل ميانگين ضخامت قشر رويه بر حسب ميليمتر |

| ۱

۲ ۳ ۴ ۵ ۶ |

موزائيك نرم دانه

موزائيك ريزدانه موزائيك ميان دانه موزائيك درشت دانه موزائيك تكه اي يا خورده سنگي موزائيك لاشه اي يا پاره سنگي |

۶ ۶ ۸ ۱۰ ۱۷ ۲۰ |

۴-مقاومت خمشي: وقتي كه نمونه آزمايش مي شود مقاومت خمشي نمونه منفرد موزائيك نبايد از ۴۰ كيلوگرم بر سانتي متر مربع و ميانگين آن از ۴۵ كيلوگرم بر سانتي متر مربع كمتر باشد.

۵-سايش: وقتي كه نمونه آزمايش مي شود نبايد ميانگين طول سايش از ۳۲ ميليمتر بيشتر باشد.

۶-جذب آب: وقتي كه نمونه آزمايش مي شود نبايد ميانگين جذب آب موزائيك از ۸ درصد وزني آن بيشتر باشد.

۷-مقاومت در برابر يخ زدگي: وقتي كه موزائيك آزمايش مي شود، پس از اتمام دوره آزمايش در نمونه نبايد هيچ گونه ترك خوردگي، پوسته شدن و يا ريزش دانه ها به وجود آيد.

نمونه برداري:

۱-انتخاب نمونه: نمونه ها بايد از نقاط مختلف هر سري بطور پراكنده برداشتاه شود تا مبين مشخصات متوسط محموله موردنظر باشد.

۲-تعداد نمونه: از يك دسته دوهزارتايي يا كمتر، يك برداشت ده تايي و رباي و توليدات بيش از دو هزار به ازاي هر دو هزار عدد بعدي يك دسته سه تايي برداشته شود. چنانچه نمونه ها در آزمايش مقدماتي پذيرفته شود مقيد به انجام ساير آزمونهاست در غير اين صورت آن دسته موزائيك مردود است مگر اينكه توليدكننده ثابت كند موزائيك هاي معيوب بيش از ۳ درصد محصول نيست.

۳-تعداد نمونه موردلزوم براي آزمايش مطابق جدول شماره ۵ مي باشد.

|

رديف |

شرح آزمايش | تعداد موردنياز |

| ۱

۲ ۳ ۴ ۵ ۶ |

آزمون مقدماتي

اندازه گيري ابعاد آزمايش تعيين مقاومت خمشي آزمايش تعيين ميزان سايش آزمايش تعيين جذب آب آزمايش تعيين مقاومت در برابر يخ بندان |

۵ ۵ ۵ ۵ ۳ ۵ |

يادآوري: نمونه هاي موردنياز در آزمون مقدماتي و ابعاد را مي توان براي تعيين تاب خمشي به كار برد.

روش آزمون:

۱-آزمون مقدماتي:

موزائيك ها هنگام تحويل بايد خشك و داراي رويه ظاهري صاف بوده به علاوه سطح سايش آنها حائز شرايط زير باشد:

۱/۱-ترك مويي نداشته باشد.

۱/۲-شبكه مويي (تركهاي زياد) با چشم غيرمسلح قابل رويت نباشد.

۱/۳-طول لب پريدگي نبايد بيش از ۴ ميليمتر باشد. در ضمن حاصلضرب اين دو از ۶ ميليمتر نبايد بيشتر باشد.

۱/۴-ممكن است موزائيك ها بعد از آب ديدن شوره زده و سوراخهاي ريزي در سطح آن نمايان گردد، اين سوراخها نبايد از فاصله نيم متري قابل رويت باشند.

۱/۵-لبه موزائيك نبايد دانه دانه باشد.

۱/۶-رنگ موزائيك در هر سفارش بايد يكنواخت باشد.

۱/۷-پخش دانه هاي صيقل پذير در تمام يك سفارش بايد به طور محسوس منظم باشد.

۱/۸-يكنواختي رنگ زمينه هريك عدد در يك سفارش بايد طوري باشد كه اختلاف رنگي در مجموعه يك سفارش به چشم نخورد.

۱/۹-سطح موزائيك نبايد پوسته پوسته شود.

۱/۱۰-تابيدگي نداشته باشد.

۱/۱۱-سطح شكسته يا اره شده موزائيك بايد در قشرهاي رويه و زيرين يكنواخت باشد و در مقطع شكسته نبايد علائم پوسته شدن و يا حفره هايي كه از فاصله ۵/۱ متري قابل تشخيص باشد ديده شود.

۲-اندازه گيري ابعاد:

وسيله اندازه گيري كوليس است كه لازم است طول قمست مندرج بازوي اندازه گيري آن حداقل معادل بزرگترين ضلع موزائيك باشد و دقت تا ۱ ميليمتر موردنظر است.

۲/۱-روش اندازه گيري: طول و عرض نمونه را دوبار و ضخامت آنرا از هرجهت حداقل در سه نقطه با دقت يك ميليمتر اندازه گيري مي شود. اندازه ها، ابعاد موزاييك مي باشند.

۲/۲-تعيين ضخامت قشر رويه: اين ضخامت از نمونه هاي حاصل از شكست مقاومت خمشي تعيين مي گردد و معمولا اين اندازه گيري نيز حداقل سه نقطه در سراسر قسمت شكسته شده يك نمونه با دقت يك ميليمتر انجام مي گيرد.

۳-آزمايش تعيين مقاومت خمشي:

۳/۱-وسايل موردنياز:

دستگاه تعيين مقاومت خمشي كه قطر غلتك هاي آن ۲۰ ميليمتر باشد.

كوليس يا خط كش مدرج با دقت يكدهم ميليمتر

۳/۲-روش آزمايش: ابتدا فاصله تكيه گاهها با توجه به ابعاد نمونه، طوري تنظيم مي شود كه لبه موزائيك تا سطح اتكا (مركز تكيه گاه) ۱ سانتي متر از هر طرف فاصله داشته باشد، مثلا براي نمونه هايي به طول ۳۰ سانتي متر فاصله بين مركز دو تكيه گاه ۲۸ سانتي متر خواهد بود. سپس محور بالاي دستگاه را به سطح نمونه مماس نموده و آنگاه سرعت دستگاه را با توجه به روند بارگذاري آن تعيين و واردكردن فشار تا شكستن نمونه ادامه داده شود. (بهتر است قبل از آزمون اصلي آزمايشاتي جهت تعيين ازدياد فشار انجام گيرد) نيروي به كار رفته به وسيله دستگاه جهت شكستن نمونه را تا كوچكترين رقم تقريب يادداشت نمايد.

يادآوري ۱: از ۵ نمونه مورد آزمايش ۴ نمونه از سطح رويه و ۱ نموه از سطح زيرين روي تكيه گاه قرار گرفته و به طريق فوق آزمايش خمش تا شكسته شدن ادامه پيدا كند.

يادآوري ۲: بهتر است بين سطح زيرين نمونه و تكيه گاه يك قطعه نمد گذاشته شود تا در جلوگيري از هرگونه خراش بر روي تكيه گاه از ناهمواري هاي سطح زيرين نمونه زير كاسته شود.

۳/۳-روش محاسبه مقاومت خمشي برحسب كيلوگرم بر سانتي متر مربع مطابق فرمول زير محاسبه مي گردد.

كه در آن:

R= مقاومت خمشي بركيلوگرم نيرو بر سانتيمتر مربع

P= نيروي وارد بر نمونه به وسيله دستگاه برحسب كيلورم

L= فاصله تكيه گاه برحسب سانتيمتر

B= عرض موزائيك مورد آزمايش برحسب سانتي متر

D= ضخامت هر نمونه آزمايشي برحسب سانتيمتر

ميانگين مقادير حاصل از آزمون پنج نمونه نتيجه آزمايش خواهد بود.

۴-آزمايش تعيين ميزان سايش:

۴/۱-دستگاه و وسايل موردنياز: دستگاه تعيين سايش از قسمتهاي زير تشكيل شده است:

-وزنه تعادل (الف): كه ۲ كيلوگرم بوده و چهار چرخه بلبرينگي (ب) را به طرف صفحه ساينده (د) مي كشاند.

-چهار چرخ بلبرينگي (ب): چهارچرخ بلبرينگي (ب) كه به وسيله وزنه (الف) به طرف صفحه ساينده (د) كشيده شده و مجهز به تكيه گاهي جهت نگه داري نمونه آزمايش به طور قائم مي باشد. تكيه گاه داراي شكافي است كه عبور صفحه ساينده را ممكن مي سازد.

-پيچ تنظيم (ج): كه به وسيله آن نمونه را در محل مخصوص محكم نگاه مي دارد.

-صفحه ساينده (د): صفحه مدور فولادي به قطر ۲۰۰ ميليمتر و ضخامت ۱۰ ميليمتر كه به طور قائم دوران نموده و سرعت آن ۷۵ دور در دقيقه مي باشد. هنگامي كه قطر صفحه ساينده (د) به كمتر از ۱۹۹ ميليمتر رسيد بايد تعويض شود.

-شير تنظيم (ه): مقدار ريزش ماسه را تنظيم مي نمايد.

-سيلوي محتوي ماسه (و): روي شير تنظيم (ه) نصب گرديده است.

-ماسه موردمصرف: ماسه مورد استفاده بايد از ماسه سيليسي تميز تيز گوشه و دانه بندي آن از ۲/۰ تا ۵/۰ ميليمتر بوده و بيش از يك بار نبايد مصرف شود.

۴/۲-روش آزمايش:

سه قطعه از نمونه مورد آزمايش با ابعاد تقريبي ۱۰*۱۰ سانتيمتر را به مدت ۴۸ ساعت در ظرف پر از آب معمولي انداخته و سپس آن را از آب خارج به وسيله پارچه مرطوب قطرات اضافي آب آن گرفته شود.

به منظور مشخص شدن بهتر ميزان سايش رويه نمونه را كاملا با رنگ تيره پوشانده و به مدت ۲۴ ساعت نمونه را در محيط آزمايشگاه گذاشته تا خشك شود. بدين ترتيب نمونه آماده جهت آزمايش در تماس با صفحه ساينده (د) در محل مخصوص دستگاه مستقر و محكم بسته مي شود. سيلوي قابل تنظيم را از ماسه پر، شير تنظيم (ع) را باز كرده و موتور بكار انداخته شود. پس از ۷۵ دور چرخش كه معادل گذشت يك دقيقه مي باشد. موتور خاموش و شير ريزش ماسه بسته و نمونه براي تعيين ميزان سايش برداشته شود.

يادآوري: قبل از آزمايش بايد از منظم بودن و يكنواختي در ريزش ماسه در طول سايش اطمينان حاصل نمود.

بر روي هر نمونه آزمايش دو سايش در جهت عمود برهم انجام مي شود. به اين ترتيب بر روي سه قطعه شش اثر سايش بدست مي آيد كه طول آنها تا دقت ۵/۰ ميليمتر اندازه گيري مي شود. اگر يكي از اندازه ها بيشتر از ده درصد با حد متوسط نتايج بدست آمده اختلاف داشته باشد، آنرا حذف مي كنند. اگر پس از حذف، كمتر از ۴ نتيجه باقي بماند آزمايش بر روي نمونه جديدي بايد تكرار شود. ميانگين طول سايش ميانگين اعداد بدست آمده خواهد بود.

الف-وزنه تعادل

ب-چهارچرخ بلبرينگي

ج-پيچ تنظيم

د-صفحه ساينده

ه-شير تنظيم ريزش ماسه

و-سيلوي ماسه

۵-آزمايش تعيين جذب آب:

۵/۱-دستگاه و وسايل مورد نياز:

-خشك كن با درجه حرارت ۵+-۱۰۵ درجه سانتي گراد

-ترازو با دقت يكصدم گرم

-ظرف مخصوص جهت آب با گنجايش مناسب

۵/۲-روش آزمايش: نمونه هاي آزمايشي را درحرارت ۵+-۱۰۵ درجه سانتي گراد تا وزن ثابت خشك و سپس در فاصله زماني ۵/۰+-۲۴ ساعت در هواي آزمايشگاه ۵+-۲۵ درجه سانتي گراد سرد گردد. وزن آن وقتي ثابت است كه پس از دوبار توزين متوالي در فاصله زماني ۲۴ ساعت تغيير وزني كمتر از ۱/۰ درصد وزن اوليه باشد. وزن ثابت به دست آمده، وزن نمونه خشك مي باشد. سپس نمونه را درون ظرف مخصوص محتوي آب معمولي با حرارت تقريبي ۵+-۲۵ درجه سانتگراد قرار دارد به طوري كه نمونه ها با يكديگر تماس نداشته و كاملا در آب غرقاب شوند. اين مجموعه براي مدت زمان ۵/۰+- ۲۴ ساعت در آب بماند، آنگاه نمونه را ازظرف محتوي آب خارج و به وسيله پارچه، آب اضافي آن گرفته و توزين گردد. وزن به دست آمده، وزن نمونه مرطوب ناميده مي شود.

۵/۳-روش محاسبه

۱۰۰* (وزن نمونه خشك/ (وزن نمونه خشك –وزن نمونه مرطوب))= مقدار درصد جذب آب

۵/۴-نتيجه آزمون ميانگين اعداد به دست آمده از آزمايش ۵ نمونه مي باشد.

۶-آزمايش تعيين مقاومت در برابر يخ بندان:

۶/۱-دستگاه و وسايل موردنياز:

-دستگاه سردكننده كه بتواند برودت ۲+- ۱۵- درجه سانتي گراد را توليد نمايد.

-سيني هاي فلزي به عمق حدود ۵ سانتي متر

۶/۲-روش آزمايش: نمونه هاي آزمايشي را در ظرف محتوي آب معمولي به مدت ۲۴ ساعت انداخته پس از طي اين مدت نمونه ها را از آب خارج كرده و سيني اي كه قبلا داخل دستگاه سردكننده گذاشته شده به فاصله تقريبي ۲ سانتيمتر از يكديگر چيده شود. نمونه ها بايد ۱+-۷ ساعت در برودت ۲+-۱۵- درجه سانتي گراد بماند. پس از طي اين زمان مجددا اين نمونه ها را

در ظرف محتوي آب معمولي به مدت ۱+-۱۷ ساعت انداخته شود. عمل يخ زدن و آب شدن را ۷ مرتبه متوالي تكرار مي كنيم.

۶/۳-گزارش نتايج: پس از اتمام دوره هاي آزمايش در نمونه ها نبايد هيچ گونه ترك خوردگي، پوسته شدن و يا ريزش دانه ها به وجود آيد.

علامتگذاري:

معمولا در سطح زيرين موزائيك علامت يا نقش گود يا برجسته كه مشخصات يا علامت تجاري سازنده را نشان مي دهد به كار مي برند.

در صورت رعايت ضوابط استاندارد واستفاده از علامت آن، اين علامت نيز در سطح زيرين نمونه استفاده مي شود.

ميزان خط توليد:

خط توليد موزائيك به طور متوسط در دو شيف كار حدود ۲M 1300-1200 توليد دارد.